ГОСТ 11191-77

Группа М71

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ВОЛОКНО КЕНАФА ДЛИННОЕ

Технические условия

Kenaf fiber long. Specifications

Срок действия с 01.01.1980

до 01.01.1985*

_______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации

(ИУС N 4, 1994 год). - .

РАЗРАБОТАН Центральным научно-исследовательским институтом промышленности лубяных волокон (ЦНИИЛВ)

Директор В.В.Живетин

Зав. отделом первичной обработки лубяных волокон В.С.Макеев

Руководитель темы А.Л.Сизова

Исполнители: Л.Д.Кашковская, Л.В.Букварева

Центральным научно-исследовательским институтом хлопкоочистительной промышленности (ЦНИИХПром)

Директор X.К.Давыдбаев

Руководитель темы М.И.Гительмахер

Исполнитель Л.Л.Бурова

ВНЕСЕН Министерством легкой промышленности СССР

Начальник Технического управления, член Коллегии Н.В.Хвальковский

ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом стандартизации (ВНИИС)

Директор А.В.Гличев

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 20 декабря 1977 г. N 2947

ВЗАМЕН ГОСТ 11191-68

ВНЕСЕНЫ: Изменение N 1, утвержденное и введенное в действие с 01.11.84 Постановлением Госстандарта СССР от 18.05.84 N 1674, Изменение N 2, утвержденное и введенное в действие с 01.06.91 Постановлением Госстандарта СССР от 29.12.90 N 3757

Изменения N 1, 2 внесены изготовителем базы данных по тексту ИУС N 8, 1984 год, ИУС N 5, 1991 год

Настоящий стандарт распространяется на длинное волокно кенафа, получаемое в результате механической обработки вымоченного луба или стеблей кенафа и предназначенное для выработки пряжи.

Требования настоящего стандарта являются обязательными.

(Измененная редакция, Изм. N 2).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Длинное волокно кенафа должно вырабатываться в соответствии с требованиями настоящего стандарта.

1.2. По показателям качества длинное волокно кенафа должно соответствовать требованиям, указанным в табл.1.

Таблица 1

| Сочетание показателей |

| Массовая доля костры, %, | Внешний вид волокна | |||

Сорт волок- | Код ОКП | разрыв- | гибкость, мм, не менее | Массовая доля лапы и лубообразных прядей, %, | рас- | пре- | |

1 | 81 1231 0301 10 | 235 (24) | 22 | 0,5 | 1,0 | 3,0 | Волокно чистое, хорошо промытое, мягкое, блестящее, хорошо параллелизованное и делимое. Цвет: белый, кремовый, желтоватый, зеленоватый, светло-серый. Допускается незначительное потемнение волокна (не выше 20 см от концов волокна) и мягкая "лапа" длиной не более 5 см. Не допускается склеенность волокна |

2 | 81 1231 0302 09 | 196 (20) | 20 | 3,0 | 1,5 | 4,0 | Волокно чистое, хорошо промытое, блестящее, параллелизованное и делимое. Цвет: белый, кремовый, желтоватый, зеленоватый, светло-серый. Допускается незначительное наличие на волокне склеенности и неотмытых веществ, а также потемнение волокна в комлевой части (не выше 30 см от конца волокна), потемневшие пряди волокна, наличие на волокне пятен, мягкая "лапа" длиной не более 10 см |

3 | 81 1231 0303 08 | 157 (16) | 21 | 7,0 | 2,5 | 6,0 | Волокно чистое, промытое, блестящее, параллелизованное, средней делимости. Цвет разный. Допускается наличие склеенности и неотмытых веществ, наличие прядей темного и бурого цветов, пятнистость в виде мелких темных пятен, мягкая "лапа" длиной до 15 см |

4 | 81 1231 0304 07 | 137 (14) | 18 | 15 | 3,5 | 7,0 | Волокно с наличием неотмытых веществ и склеенности, перемоченное или плохо делимое из-за поражений, недомочки и плохой промывки. Цвет разный. Допускается темно-серый и бурый цвет. Наличие грубой "лапы" длиной до 15-20 см |

(Измененная редакция, Изм. N 1).

1.3. В зависимости от показателей, предусмотренных в табл.1, длинное волокно кенафа подразделяют на четыре сорта: 1, 2, 3, 4.

При отклонении одного из показателей внешнего вида, установленных для каждого сорта, в сторону ухудшения волокно оценивают сортом ниже.

По показателям разрывной нагрузки, гибкости, массовой доли костры, "лапы" и лубообразных прядей сорт волокна устанавливают по наихудшему показателю.

1.4. Нормированная влажность волокна устанавливается 14%. Фактическая влажность не должна превышать 18%.

1.5. Внешний вид волокна кенафа должен соответствовать стандартным образцам, утвержденным в установленном порядке.

2. ПРАВИЛА ПРИЕМКИ

2.1. Длинное волокно кенафа принимают партиями. Партией считают количество волокна одного сорта, оформленное одним документом о качестве с указанием:

наименования предприятия-изготовителя, местонахождения и его товарного знака;

наименования и сорта волокна;

количества и номера кип;

масса нетто кипы;

общей массы партии;

массовой доли костры, %;

фактической влажности, %;

обозначения настоящего стандарта.

2.2. Приемку волокна по количеству производят по кондиционной массе с учетом массовой доли костры.

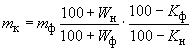

Кондиционную массу партии в килограммах с учетом содержания костры вычисляют по формуле

,

,

где - фактическая масса партии волокна, кг;

- нормированная влажность волокна, %;

- фактическая влажность, %;

- фактическая массовая доля костры, %;

- расчетная массовая доля костры, %.

Вычисление производят с точностью до первого десятичного знака с последующим округлением до целого числа.

Примечание. Кондиционную массу партии волокна с учетом массовой доли костры допускается вычислять умножением фактической массы волокна в партии на соответствующие коэффициенты, приведенные в справочном приложении.

2.3. При фактической влажности 7% и менее партию принимают по расчетной массе с учетом массовой доли костры.

Расчетную массу партии в килограммах вычисляют по формуле

![]() .

.

2.4. Для проверки качества волокна от партии отбирают 5% упаковочных единиц, но не менее двух упаковочных единиц.

2.1-2.4. (Измененная редакция, Изм. N 1).

2.5. Изготовитель проверяет качество волокна по всем показателям табл.1.

2.6. Потребитель приемку волокна по качеству проводит по внешнему виду.

2.7. При возникновении разногласий между изготовителем и потребителем в оценке качества волокна по внешнему виду потребитель проводит проверку волокна по всем показателям табл.1.

2.8. При получении различных результатов в определении сорта инструментальным и органолептическим методами проводят повторную проверку волокна по показателям табл.1.

Результаты испытаний распространяются на всю партию.

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Отбор проб

3.1.1. Для определения гибкости, разрывной нагрузки волокна, массовой доли "лапы" и лубообразных прядей из разных мест упаковочных единиц, отобранных по п.2.4, отбирают пробу, состоящую из 30 точечных проб в виде горстей волокна массой 50-100 г каждая. Горсти не смешивают.

3.1.2. Для определения массовой доли костры из разных мест упаковочных единиц, отобранных по п.2.4, отбирают 10 горстей волокна.

3.1.3. Для определения влажности волокна из разных мест упаковочных единиц, отобранных по п.2.4, не менее чем из 10 горстей волокна вырезают примерно равными прядями две элементарные пробы массой 100-150 г каждая. Каждую пробу помещают в банку с плотно закрывающейся крышкой или полиэтиленовый пакет.

3.1.4. Перед испытанием пробы выдерживают в климатических условиях по ГОСТ 10681-75 не менее 18 ч. В этих же условиях проводят испытания.

3.1.1-3.1.4. (Измененная редакция, Изм. N 1).

3.2. Определение внешнего вида волокна

3.2.1. Внешний вид волокна определяют визуально сравнением со стандартными образцами.

3.2.2. Описание внешнего вида составляют при отборе проб и записывают в соответствии с табл.1.

3.3. Определение массовой доли "лапы" и лубообразных прядей

3.3.1. Пробу, отобранную по п.3.1.1, взвешивают, затем вырезают из нее "лапу" и лубообразные пряди. Вырезанные лубообразные пряди и "лапу" взвешивают вместе. Погрешность взвешивания не должна быть более 0,1 г.

3.3.2. Массовую долю "лапы" и лубообразных прядей в процентах вычисляют по формуле

![]() ,

,

где - масса "лапы" и лубообразных прядей в пробе, г;

- масса пробы, г.

Вычисления производят до второго десятичного знака с последующим округлением до первого десятичного знака.

(Измененная редакция, Изм. N 1).

3.4. Определение гибкости

3.4.1. Из средней части каждой горсти, отобранной по п.3.1.1, вырезают по одной прядке длиной около 30 см. Всего отбирают 30 прядок. Вырезанные прядки не должны быть изогнуты. Из каждой прядки вручную удаляют все волокна короче 27 см, затем прядки подрезают до длины 27 см. Из каждой прядки отбирают элементарную пробу массой 0,42 г, которую взвешивают с погрешностью не более 0,02 г.

3.4.2. Для определения гибкости волокна каждую элементарную пробу в виде прядки укладывают на полочку гибкомера, равномерно расправляя ее по ширине полочки так, чтобы середина ее попала под зажим, а концы совпали с контрольными метками. На середину уложенной прядки опускают сначала зажим, а затем полочки гибкомера. Прогиб концов прядок замеряют по показаниям шкалы прибора по обоим концам прядок.

3.4.1, 3.4.2. (Измененная редакция, Изм. N 1).

3.4.3. Гибкость в миллиметрах определяют как среднее арифметическое 60 измерений и вычисляют до первого десятичного знака с последующим округлением до целого числа.

3.5. Определение разрывной нагрузки

3.5.1. Для определения разрывной нагрузки используют 30 прядок, испытанных на гибкость, длиной 27 см и массой 0,42 г.

Разрывную нагрузку длинного волокна кенафа определяют разрывом прядок на динамометре марки ДКВ-60 или на разрывной машине марки РТ 250-МЗ с улиточными зажимами. Расстояние между зажимами должно быть 10 см.

3.5.2. За окончательный результат испытаний принимают среднее арифметическое результатов 30 определений.

Вычисление производят до первого десятичного знака с последующим округлением до целого числа.

3.6. Определение массовой доли костры

3.6.1. Горсти волокна, отобранные по п.3.1.2, расстилают на столе равномерным слоем (каждую горсть в отдельности) и из них вырезают, не допуская потерь костры, две элементарные пробы массой 25-30 г каждая. Для этого из разных мест каждой горсти (из комлевой, средней и верхушечной частей) вырезают отрезки волокна длиной 8-10 см, массой до 1,5 г сначала с одной поверхности слоя волокна, а затем, повернув слой, с другой. Отрезки вырезают, захватывая внутреннюю часть слоя. Из первых трех горстей вырезки делают из средней части горсти, из следующих четырех горстей - из середины комлевой части, из последних трех горстей - из середины верхушечной части горсти.

В каждой элементарной пробе должно быть 20 отрезков. Высыпающуюся и присушистую костру выбирают и взвешивают с погрешностью не более 0,01 г.

3.6.2. Массовую долю костры в процентах вычисляют по формуле

![]() ,

,

где - масса костры в пробе, г;

- масса элементарной пробы, г.

За показатель массовой доли костры принимают среднее арифметическое результатов двух определений. Результаты вычисляют с точностью до второго десятичного знака с последующим округлением до первого десятичного знака.

3.6.1, 3.6.2. (Измененная редакция, Изм. N 1).

3.7. Влажность волокна определяют по ГОСТ 25133-82 (арбитражный), а также на термовлагомерах типа ВХС или ВХС-М1 по следующей методике.

(Измененная редакция, Изм. N 1, 2).

3.7.1. Отбор проб

От каждой из двух объединенных проб, отобранных по п.3.1.3, отбирают отдельно по одной пробе массой (30,00±0,02) г. Пробу составляют из прядей волокон, взятых из разных мест объединенной пробы.

3.7.2. Аппаратура

Термовлагомер ВХС или ВХС-M1 в комплекте с бюксами со следующими техническими характеристиками: средняя температура греющих поверхностей в центре сушильной камеры (195±2) °С, зазор между греющими поверхностями сушильной камеры при полном замыкании запорного устройства (3,7) мм, время подачи светового сигнала об окончании времени сушки проб (240±10) с;

весы лабораторные 3 или 4 класса точности по ГОСТ 24104-88* с ценой деления не более 10 мг и наибольшей нагрузкой 0,5 кг.

______________

* На территории Российской Федерации действует ГОСТ Р 53228-2008. - .

3.7.3. Проведение испытаний

Пробу волокна кенафа равномерно раскладывают в зоне сушки готового к работе термовлагомера, закрывают крышку до упора и нажимают на кнопку запуска реле времени.

Через 4 мин по световому сигналу открывают сушильную камеру, собирают пробу в бюксу, закрывают ее крышкой и взвешивают. Затем освобождают бюксу и взвешивают ее с закрытой крышкой.

Результаты всех взвешиваний записывают с точностью до второго десятичного знака.

При большом количестве измерений допускается пустую бюксу не взвешивать, если в первых двух-трех измерениях ее масса изменяется не более чем на 0,01 г.

3.7.4. Обработка результатов

Фактическую влажность волокна в процентах вычисляют по каждой пробе по формуле

![]() ,

,

где - масса влажной пробы до сушки, г;

- масса пробы после сушки, г.

За результат испытания принимают среднее арифметическое результатов двух определений, вычисленное с точностью до 0,01% и округленное до 0,1%.

3.7.1-3.7.4. (Исключены, Изм. N 1. Введены дополнительно, Изм. N 2).

3.7.5. (Исключен, Изм. N 1).

3.8. При разногласиях за окончательный результат испытаний принимают среднее арифметическое результатов двух проверок.

(Измененная редакция, Изм. N 1).

4. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Волокно кенафа упаковывают в кипы раздельно по сортам.

4.2. При упаковывании в кипы горсти волокна массой 1200-1600 г подкручивают, сгибают пополам и туго связывают в вязки по 6-10 горстей в каждой, при этом не допускается смешивание комлей и верхушек волокна. Горсти в вязках должны быть выравнены по головкам. Вязки должны быть подвязаны пояском из того же волокна. Волокно укладывают в кипы головками к торцевым сторонам кип.

4.3. Масса и размеры кип должны соответствовать требованиям, указанным в табл.2.

Таблица 2

Усилие пресса | Масса нетто кипы, кг | Размеры кип, мм | |||

кН | тс | Длина | Ширина | Высота | |

250 | 25 | 150±3 | 1100 | 670 | 800 |

(Измененная редакция, Изм. N 1).

4.4. Обвязку кип производят шестью поясами из стальной низкоуглеродистой проволоки общего назначения, термически обработанной, диаметром 3,0-4,5 мм марки ОЧ-4,5 по ГОСТ 3282-74. Расстояния между поясами на кипе должны быть одинаковыми с допускаемым отклонением не более ±40 мм. Крайние пояса должны находиться от торцов кипы на расстоянии 100-120 мм. Проволока и ее узлы не должны выступать над поверхностью кипы.

Пояса для обвязки кип должны быть одинакового размера. Предельные отклонения по длине пояса не должны быть более ±15 мм.

4.5. К каждой кипе с наружной стороны к одному из поясов прикрепляют ярлык из картона размером 105х148 мм.

Маркировку кип производят по ГОСТ 14192-77* с указанием следующих дополнительных реквизитов:

_______________

* На территории Российской Федерации действует ГОСТ 14192-96. - .

наименования предприятия-изготовителя и его товарного знака;

наименования и сорта волокна;

фактической влажности, %;

массовой доли костры, %;

массы нетто кипы, кг;

расчетная масса кипы, кг;

номер кипы;

даты запрессовки;

штампа технического контролера;

обозначения настоящего стандарта.

(Измененная редакция, Изм. N 1).

4.6. Внутрь кипы вкладывают ярлык из плотной бумаги с указанием реквизитов, предусмотренных в п.4.5.

4.7. (Исключен, Изм. N 1).

4.8. Длинное волокно кенафа транспортируют в крытых железнодорожных вагонах, автомашинах. При транспортировании в автомашинах волокно укрывают брезентом.

4.9. Волокно в кипах должно храниться в закрытых складских неотапливаемых помещениях. Допускается хранение кип на открытых специальных площадках с защитой от почвенной влаги и атмосферных осадков, обеспечивающей сохранность качества волокна.

Кипы должны быть уложены в штабеля. Проходы между штабелями должны быть не менее 1 м.

Волокно должно храниться с соблюдением правил противопожарной безопасности.

ПРИЛОЖЕНИЕ

Справочное

Коэффициенты для вычисления массы длинного волокна кенафа при нормированной влажности

Фактическая влажность, % | Коэффициент |

8 | 1,0555 |

9 | 1,0459 |

10 | 1,0364 |

11 | 1,0270 |

12 | 1,0178 |

13 | 1,0088 |

14 | 1,0000 |

15 | 0,9913 |

16 | 0,9827 |

17 | 0,9743 |

18 | 0,9661 |

Коэффициенты для вычисления массы длинного волокна кенафа при расчетной массовой доле костры

Фактическая массовая доля костры, % | Коэффициенты для сортов | |||

1-го | 2-го | 3-го | 4-го | |

1,0 | 1,0000 | - | - | - |

1,1 | 0,9990 | - | - | - |

1,2 | 0,9980 | - | - | - |

1,3 | 0,9970 | - | - | - |

1,4 | 0,9960 | - | - | - |

1,5 | 0,9949 | 1,0000 | - | - |

1,6 | 0,9939 | 0,9990 | - | - |

1,7 | 0,9929 | 0,9980 | - | - |

1,8 | 0,9919 | 0,9970 | - | - |

1,9 | 0,9909 | 0,9959 | - | - |

2,0 | 0,9899 | 0,9949 | - | - |

2,1 | 0,9889 | 0,9939 | - | - |

2,2 | 0,9879 | 0,9929 | - | - |

2,3 | 0,9869 | 0,9919 | - | - |

2,4 | 0,9859 | 0,9909 | - | - |

2,5 | 0,9848 | 0,9898 | 1,0000 | - |

2,6 | 0,9838 | 0,9888 | 0,9990 | - |

2,7 | 0,9828 | 0,9878 | 0,9979 | - |

2,8 | 0,9818 | 0,9868 | 0,9968 | - |

2,9 | 0,9808 | 0,9858 | 0,9959 | - |

3,0 | 0,9797 | 0,9848 | 0,9948 | - |

3,1 | - | 0,9838 | 0,9938 | - |

3,2 | - | 0,9827 | 0,9928 | - |

3,3 | - | 0,9817 | 0,9918 | - |

3,4 | - | 0,9807 | 0,9908 | - |

3,5 | - | 0,9797 | 0,9897 | 1,0000 |

3,6 | - | 0,9787 | 0,9887 | 0,9990 |

3,7 | - | 0,9777 | 0,9876 | 0,9979 |

3,8 | - | 0,9766 | 0,9866 | 0,9969 |

3,9 | - | 0,9756 | 0,9856 | 0,9958 |

4,0 | - | 0,9746 | 0,9846 | 0,9948 |

4,1 | - | - | 0,9836 | 0,9938 |

4,2 | - | - | 0,9826 | 0,9927 |

4,3 | - | - | 0,9815 | 0,9917 |

4,4 | - | - | 0,9805 | 0,9907 |

4,5 | - | - | 0,9794 | 0,9896 |

4,6 | - | - | 0,9784 | 0,9886 |

4,7 | - | - | 0,9774 | 0,9876 |

4,8 | - | - | 0,9764 | 0,9865 |

4,9 | - | - | 0,9754 | 0,9855 |

5,0 | - | - | 0,9744 | 0,9844 |

5,1 | - | - | 0,9733 | 0,9834 |

5,2 | - | - | 0,9723 | 0,9824 |

5,3 | - | - | 0,9713 | 0,9813 |

5,4 | - | - | 0,9703 | 0,9803 |

5,5 | - | - | 0,9692 | 0,9793 |

5,6 | - | - | 0,9682 | 0,9782 |

5,7 | - | - | 0,9672 | 0,9772 |

5,8 | - | - | 0,9662 | 0,9762 |

5,9 | - | - | 0,9651 | 0,9751 |

6,0 | - | - | 0,9641 | 0,9741 |

6,1 | - | - | - | 0,9731 |

6,2 | - | - | - | 0,9720 |

6,3 | - | - | - | 0,9710 |

6,4 | - | - | - | 0,9699 |

6,5 | - | - | - | 0,9689 |

6,6 | - | - | - | 0,9679 |

6,7 | - | - | - | 0,9668 |

6,8 | - | - | - | 0,9658 |

6,9 | - | - | - | 0,9648 |

7,0 | - | - | - | 0,9637 |

ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. N 1).

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1978

Редакция документа с учетом

изменений и дополнений

подготовлена З