УДК 677.4:543.812:006.354 Группа MW

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСТ

10213.3—73

(СТ СЭВ 2465—80)

ВОЛОКНО И ЖГУТ ХИМИЧЕСКИЕ Метод определения влажности Chemical fibre and tow. Moisture test method

ОКСТУ 2270

Срок действия с 01.07.75 до 01.07.93

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на химическое волокно и жгут и устанавливает методы определения фактической влажности.

Стандарт не распространяется на углеродное, асбестовое и стеклянное волокно.

Основные понятия приведены в справочном приложении 2.

1. МЕТОД ОТБОРА ПРОБ

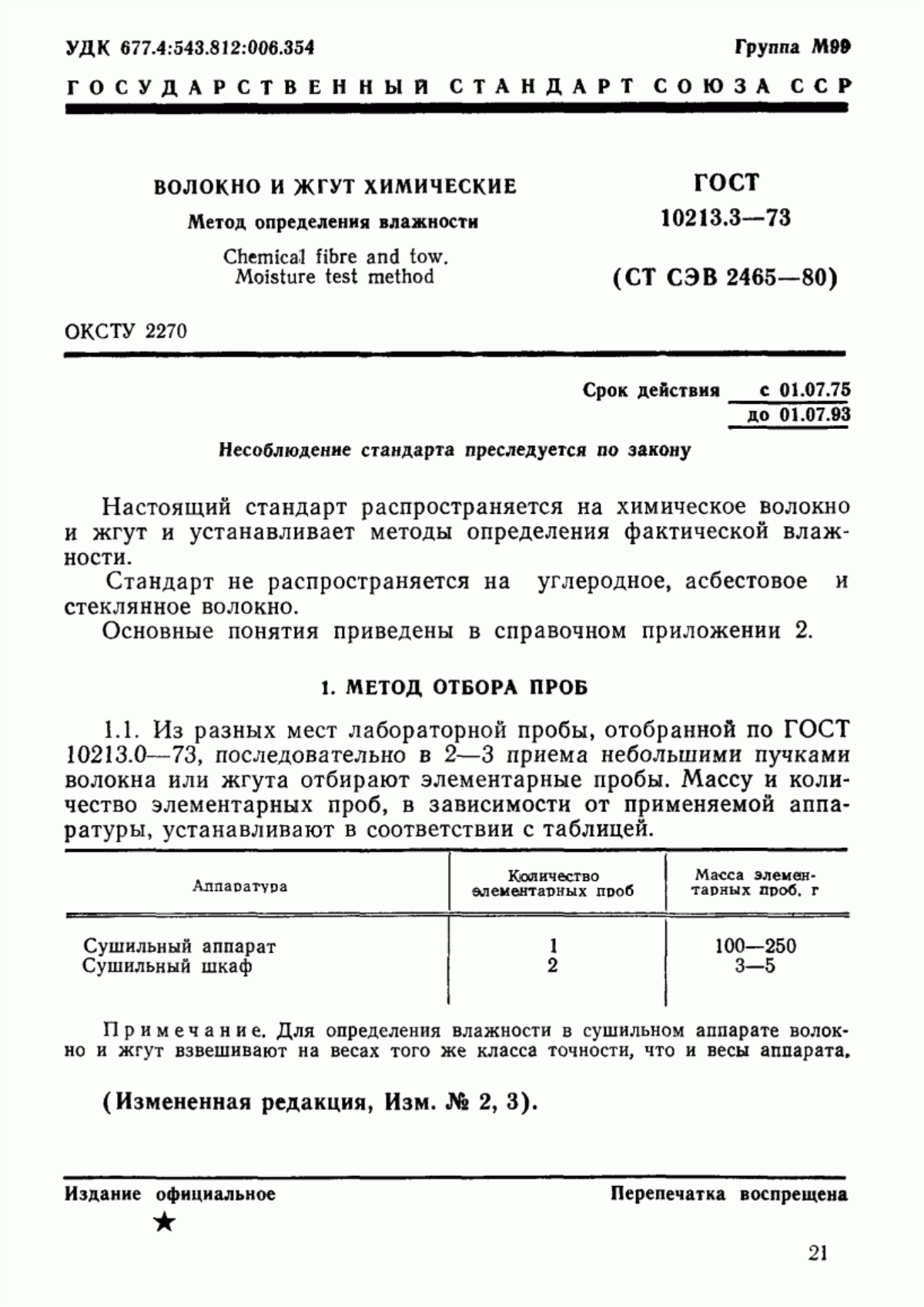

1.1. Из разных мест лабораторной пробы, отобранной по ГОСТ 10213.0—73, последовательно в 2—3 приема небольшими пучками волокна или жгута отбирают элементарные пробы. Массу и количество элементарных проб, в зависимости от применяемой аппаратуры, устанавливают в соответствии с таблицей.

Аппаратура | Количество | Масса элемен- |

элементарных проб | тарных проб, г | |

Сушильный аппарат | 1 | 100—250 |

Сушильный шкаф | 2 | 3—5 |

Примечание. Для определения влажности в сушильном аппарате волокно и жгут взвешивают на весах того же класса точности, что и весы аппарата.

(Измененная редакция, Изм. № 2, 3).

Издание официальное

Перепечатка воспрещена

1.2. Отобранную для определения фактической влажности элементарную пробу немедленно помещают в герметически закрывающийся сосуд или пакет из воздухонепроницаемого материала, массу которого предварительно определяют.

Массу элементарной пробы определяют как разность между массой элементарной пробы с тарой и массой тары.

Для определения кондиционной линейной плотности волокна пробу повторно взвешивают после выдерживания в условиях по ГОСТ 10681—75. Длительность выдерживания — по ГОСТ 10213.1—73.

(Измененная редакция, Изм. № 1, 3).

1.3. (Исключен, Изм. № 3).

2. СРЕДСТВА ИСПЫТАНИЯ

2.1. Для проведения испытаний применяют:

аппарат сушильный;

шкаф сушильный;

весы лабораторные общего назначения 4-го класса, предел взвешивания до 200 г, по ГОСТ 24104—80;

бюксы по ГОСТ 8682—70 или стеклянный стаканчик по ГОСТ 25336—82;

эксикаторы по ГОСТ 25336—82;

влагонепроницаемую тару (сосуд, пакет и т. д.).

При возникновении разногласий влажность всех волокон и жгута определяют в сушильном аппарате.

Разд. 2. (Измененная редакция, Изм. № 3).

3. ПОДГОТОВКА к ИСПЫТАНИЮ

3.1. Для определения влажности волокон или жгута в сушильном шкафу бюксы предварительно прокаливают при температуре (108±2)°С до постоянной массы и взвешивают на весах.

В каждую бюксу из тары по всей ее глубине быстро в три-четыре приема пинцетом кладут волокно, плотно закрывают бюксу крышкой и взвешивают с погрешностью не более ±0,2 мг.

(Измененная редакция, Изм. № 1, 3).

3.2. Для определения влажности волокна или жгута в сушильном аппарате волокно или жгут вынимают из тары, разрыхляют и помещают, не уплотняя, в корзину сушильного аппарата.

(Измененная редакция, Изм. № 3).

3.3. Сушильный аппарат и сушильный шкаф перед испытанием прогревают до температуры (108±2)°С, при этой же температуре высушивают все виды волокон и жгута, кроме хлоринового и поливинилхлоридного волокон, которые высушивают при температуре (67±2)°С.

Взвешивают волокно и жгут в сушильном аппарате, проверяют весы сушильного аппарата также при температуре (108±2)°С.

(Измененная редакция, Изм. № 1, 3).

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. О п р е д е л е н и е влажности в сушильном шкафу

4.1.1. Элементарные пробы волокна или жгута в бюксах помещают в сушильный шкаф, снимают крышки с бюкс и кладут рядом. Бюксы располагают на одной полке шкафа и высушивание производят при температуре, указанной в п. 3.3.

Первое взвешивание бюкс с элементарными пробами производят не менее, чем через 2 ч после начала высушивания после загрузки в шкаф, для хлоринового и поливинилхлоридного волокон — через 4 ч после загрузки в шкаф.

При взвешивании каждую бюксу с элементарной пробой закрывают крышкой, вынимают из шкафа и помешают для охлаждения в эксикатор с хлористым кальцием или концентрированной серной кислотой не менее чем на 10 мин. После этого бюксы взвешивают на аналитических весах с погрешностью не более ±0,2 мг.

Перед взвешиванием крышку бюксы нужно быстро поднять и опустить, чтобы давление воздуха внутри бюксы стало одинаковым с давлением окружающего воздуха.

Во время высушивания отверстия в верхней части сушильного шкафа должны быть открыты для обеспечения выхода влажного воздуха.

Высушивание считают законченным, если разность между двумя последующими взвешиваниями каждой пробы не превышает 5 мг.

Продолжительность сушки между последующими взвешиваниями не менее 20 мин, кроме полиэфирного волокна, где разность между двумя последующими взвешиваниями каждой пробы не более 2 мг.

(Измененная редакция, Изм. № 1, 2, 3).

4.2. Определение влажности в сушильном аппарате

4.2.1. Корзину с элементарной пробой помещают в аппарат и высушивают волокно и жгут при температуре, указанной в п. 3.3, до постоянной массы.

Взвешивание волокна или жгута производят с погрешностью не более 100 мг. Во время взвешивания элементарной пробой закрывают заслонку аппарата и выключают вентилятор.

Высушивание считают законченным, если разность между двумя последующими взвешиваниями не превышает 100 мг. Продолжительность сушки между двумя последующими взвешиваниями — не менее 20 мин.

(Измененная редакция, Изм. № 1, 2).

4.3. (Исключен, Изм. № 3).

4.3.1. Кассету с элементарной пробой помещают на квадрант установки, освобождают стрелку и периодически записывают показания.

Сушат волокно или жгут при температуре, указанной в п. 3.3.

Высушивание считают законченным, если разность между двумя последующими записями, приведенными с интервалом в 3 мин, не превышает цены одного деления шкалы прибора.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Фактическую влажность (№ф) в процентах вычисляют по формуле

Ц7ф= 100,

где т— масса элементарной пробы перед высушиванием, г; тс — масса элементарной пробы после высушивания, г.

Вычисления производят с точностью, большей на один знак цифр, чем указано в норме, с последующим округлением до числа значащих цифр нормы.

(Измененная редакция, Изм. № 1, 2, 3).

5.2. За конечный результат испытаний принимают среднее арифметическое результатов двух определений (кроме определений влажности в сушильном аппарате).

(Измененная редакция, Изм. № 1).

5.3. Протокол испытаний приведен в обязательном приложении 1.

ПРИЛОЖЕНИЕ I Обязательное

ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен содержать:

технические данные, необходимые для характеристики элементарной пробы; массу влажных элементарных проб;

массу высушенных элементарных проб;

фактическую влажность элементарных проб;

обозначение настоящего стандарта;

дату испытания.

(Введено дополнительно, Изм. № 1).

ПРИЛОЖЕНИЕ 2 Справочное

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Теомнн | Буквенное обозначение | Определение |

Фактическая влаж ность | Влажность, определяемая в момент испытания, как процентное отношение массы воды, удаленной из материала, к постоянной массе сухого материала | |

Нормированная влажность | «7Н | Условная влажность, норма которой устанавливается в нормативно-технической документации на конкретные материалы |

(Измененная редакция, Изм. № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности СССР

ИСПОЛНИТЕЛИ

Б. М. Соколовский, канд. техн, наук; А. А. Бондарев, Л. П. Шевляков, канд. техн, наук; С. С. Кузнецова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 21 декабря 1973 г. № 2733

3. Периодичность проверки — 5 лет

4. Стандарт полностью соответствует СТ СЭВ 2465—80

5. ВЗАМЕН ГОСТ 10213—62 в части разд. Ж, пп. 30—32

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД. на котооый дана ссылка

Номер пункта

2

1.1

1.3

1.3

2

2

ГОСТ 8682—70

ГОСТ 10213.0—73

ГОСТ 10213.1—73

ГОСТ 10681—75

ГОСТ 24104—80

ГОСТ 25336—82

7. Срок действия продлен до 01.07.93 Постановлением Госстандарта СССР от 10.12.87 № 4439

8. ПЕРЕИЗДАНИЕ (июль 1988 г.) с ИЗМЕНЕНИЯМИ № 1, 2, 3, утвержденными в октябре 1979 г., ноябре 1981 г., декабре 1987 г. (ИУС 12—79, 2—82, 3—88).

Изменение № 4 ГОСТ 10213.3—73 Волокно и жгут химические. Метод опреде» ления влажности

Принято Межгосударственным Советом по стандартизации, метрологии и серти» фикации (протокол № 4 от 21.10.93)

Дата введения 1994-07-01

На обложке и первой странице под обозначением стандарта исключить обозначение: (СТ СЭВ 2465—80).

Под наименованием стандарта заменить код: ОКСТУ 2270 на ОКСТУ 22091 По всему тексту стандарта заменить слово: «бюкс» на «стаканчик».

Пункт 1.1. Таблица. Примечание исключить.

Пункт 1.2. Первый абзац. Заменить слово: «воздухонепроницаемого» на «влагонепроницаемого»;

второй абзац. Заменить слова: «с тарой» на <с сосудом или пакетом»; «та* ры» на «сосуда или пакета»;

третий абзац изложить в новой редакции: «При определении влажности в сушильном аппарате пробы взвешивают на весах того же класса точности, что и весы аппарата».

Раздел 2. Наименование изложить в новой редакции: «2, Аппаратура».

Пункт 2.1. Четвертый, пятый абзацы изложить в новой редакции: «весы по ГОСТ 24104—88 с погрешностью взвешивания не более 0,1 % от измеряемой величины;

стаканчики для взвешивания по ГОСТ 25336—82»;

седьмой, последний абзацы изложить в новой редакции:

«сосуд или пакет влагонепроницаемые.

При возникновении- разногласий влажность искусственных волокон и жгута определяют в сушильном аппарате, синтетических — в сушильном шкафу».

Пункт 3.2. Заменить слово: «тары» на «сосуда или пакета».

Раздел 3 дополнить пунктами — 3.4, 3.5: «3.4 Для волокна и жгута, кроме хлоринового, поливинилхлоридного, полиакрилонитрильного и искусственного при испытании в сушильном аппарате определяют массовую долю замасливате-ля до и после высушивания пробы по ГОСТ 29332—92, при испытании в сушильном шкафу — только до высушивания.

3.5 Для волокна и жгута, содержащих низкомолекулярные соединения (НМС), при испытании в сушильном аппарате определяют массовую долю НМС до н после высушивания пробы по ГОСТ 17824—81».

Пункт 4.1.1 Второй абзац. Исключить слова: «после начала высушивания»;

третий абзац. Исключить слова: «с хлористым кальцием или концентрированной серной кислотой», «не более»;

шестой абзац. Заменить значение: 5 мг на 2 мг;

последний абзац. Заменить слона; «полиэфирного волокна» на «хлоринового или поливинилхлоридного волокна».

Пункт 4.2.1 Второй, третий абзацы. Заменить слова: 100 мг на «0,1 % от измеряемой величины».

Пункт 4.3.1 исключить.

Раздел 5 изложить в новой редакции (кроме наименования): «5.1 Фактическую влажность (®7ф1 ) искусственного, полиакрилонитрильного, хлоринового и поливинилхлоридного волокна и жгута при испытании в сушильном аппарате вычисляют в процентах по формуле

(1)

где т — масса пробы до высушивания, г;

znc — масса пробы после высушивания до постоянной массы, г.

5.2 Фактическую влажность волокон и жгута, кроме указанных в п. 5.1, ) при испытании в сушильном шкафу вычисляют в процентах по формуле (1), если массовую долю замасливателя не определяют и по формуле (2) в

случае ее определения | m—(m3-f-7i') |

- -----—7--- -100, (2) /п34-.ис |

где т — масса пробы до снятия замасливателя и высушивания, г;

т. — масса замасливателя, определенная по ГОСТ 29332—92, г,

т'с —масса пробы после высушивания до постоянной массы (после амятия замасливателя),, г,

5.3 Фактическую влажность волокна и жгута, кроме указаижык в ж. 5.1, (^ф, ) при испытании в сушильном аппарате в процентах вычисляют по формуле где Bt — массовая доля замасливателя в пробе до высушивания;

т—тс

гр — -

(3)

В2 —массовая доля замасливателя в пробе после высушивания, %;

(Продолжение см. с. 27)

К\ — массовая доля НМС в пробе до высушивания, %;

Л2 — массовая доля НМС в пробе после высушивания, %.

5.4 Вычисления проводят с точностью до первого десятичного знака с последующим округлением до целого числа.

5.5 За окончательный результат испытания при определении влажности в сушильном шкафу принимают среднее арифметическое результатов двух испытаний.

(Продолжение см. с. 28)

5.6 Относительная суммарная погрешность измерения влажности искусственного волокна составляет ±9%, синтетического — ±6 % при доверительной вероятности 0,95.

Среднее квадратическое отклонение результатов определения влажности искусственного волокна в относительных единицах составляет ±6 %, синтетического— ±3,4 %.

5.7 Протокол испытания приведен в приложении 1>.

(ИУС № 7 1994 г.)