УДК 666.973.6:610492.42:006354 Группа Ж19

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Методы определения морозостойкости

Cellular concrete. Method of frost-resistance determination

12852.4-77

Взамен

ГОСТ 12852—67 в части разд. 6

Постановлением Государственного комитета Совета Министров СССР ло делам строительства от 9 ноября 1977 г. № 171 срок введения установлен

с 01.07. 1978 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на ячеистый бетон и ус танавливает методы определения его морозостойкости.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Общие требования к методу определения морозостойкости ячеистого бетона — по ГОСТ 12852.0—77.

1.2. Морозостойкость ячеистого бетона определяют попеременным замораживанием при температуре минус 15—20°С и оттаиванием при температуре 15—20°С (основной метод) или ускоренным методом путем измерения низкотемпературных деформаций.

1.3. Ускоренный метод допускается применять для оперативного производственного контроля морозостойкости ячеистого бетона.

При этом в случае расхождения результатов, полученных при испытаниях ускоренным и основным методами, решающими следует считать результаты, полученные при испытании основным методом.

2. ОСНОВНОЙ МЕТОД ОПРЕДЕЛЕНИЯ МОРОЗОСТОЙКОСТИ

2.1. Ап п а р ату р а

2.1.1. Для испытания применяют:

камеру морозильную с автоматическим регулированием температуры, позволяющую поддерживать температуру минус

15—20°С;

Издание официальное

Перепечатка воспрещена

Стр. 2 ГОСТ 12852.4—77

камеру для оттаивания образцов, позволяющую поддерживать относительную влажность воздуха 95±2%;

пресс гидравлический по ГОСТ 890—73.

2.2. Подготовка к испытанию

2.2.1. Морозостойкость ячеистого бетона определяют попеременным замораживанием и оттаиванием образцов-кубов размерами 10x10X10 см или образцов-цилиндров диаметром и высотой 10 см, подготовленных в соответствии с ГОСТ 12852.0—77. Допускается испытание образцов-кубов размерами 7,О7Х7,О7Х Х7,07 см.

2.2.2. Количество циклов попеременного замораживания и оттаивания, после которых образцы осматривают и испытывают на сжатие, а также число основных и контрольных образцов должны соответствовать табл. 1.

Таблица 1

Наименование показателей | Проектная марка бетона по морозостойкости | |||||

Мрз 15 | Мрз 25 | Мрз 35 | Мрз 50 | Мрз 75 | | Мрз 100 | |

1. Количество циклов, после которых должно производиться испытание образцов на сжатие | 15 | 15 и 25 | 25 и 35 | 35 и 50 | 50 и 75 | 75 и 100 |

2. Количество циклов, после которых должен производиться контрольный осмотр | Через | каждые 5 | циклов | 25 и 35 | 35и50 | 50 и 75 |

3. Число основных образцов, подлежащих замораживанию | 3 | 6 | 6 | 6 | 6 | 6 |

4. Число контрольных образков | 3 | 6 | 6 | 6 | 6 | 6 |

2.2.3. Образцы, подлежащие испытанию на морозостойкость (основные), нумеруют, осматривают и в журнале испытаний делают записи о дефектах (незначительные отколы ребер или углов, выкрашивание и т. п.).

Образцы № 1, 2, 3 испытывают на сжатие первыми, а образцы № 4, 5 и 6 — вторыми.

2.2.4. Основные образцы, предназначенные для испытания на морозостойкость, и контрольные образцы перед испытанием на прочность при сжатии должны быть насыщены водой.

2.2.5. Насыщение образцов водой производят следующим образом: образцы помещают в ванну, оборудованную приспособлениями, предотвращающими их всплытие и обеспечивающими доступ воды к основаниям образцов; заливают образцы водой до !/з их высоты и выдерживают в течение 8 ч. Через 8 ч образцы заливают водой до 2/з их высоты и выдерживают еще в течение 8 ч. После этого образцы заливают водой таким образом, чтобы уровень воды был выше верха образцов на 2 см, и выдерживают в течение 24 ч.

2.2.6. Контрольные образцы после насыщения водой выдерживают в камере с относительной влажностью воздуха около 95% (над водой) при температуре 20±2°С до завершения испытания основных образцов.

2.3. Проведение испытания

2.3.1. Насыщенные водой основные образцы помещают в морозильную камеру в специальных контейнерах или укладывают на сетчатые полки стеллажей; расстояние между образцами, а также между образцами и стенками контейнеров и вышележащими полками должно быть не менее 50 мм.

2.3.2. Объем загруженных образцов вместе с контейнерами или стеллажами должен составлять не более 50% объема камеры.

2.3.3. Образцы загружают в камеру после доведения температуры воздуха в ней до минус 20°С. Температуру измеряют на уровне половины высоты камеры. Если после загружения камеры температура в ней окажется выше минус 15°С, то началом замораживания считают момент установления температуры воздуха в камере минус 15°С.

2.3.4. Продолжительность одного цикла замораживания при установившейся температуре в камере минус 15°С и ниже должна быть не менее 4 ч.

2.3.5. Оттаивание образцов после выгрузки их из морозильной камеры производят в камере с относительной влажностью воздуха около 95% (над водой) при температуре 20±2°С в течение 4 ч.

Образцы устанавливают в камере над водой на сетчатые полки так, чтобы расстояние между образцами, а также вышележащими полками было не менее 20 мм.

2.3.6. После проведения попеременного замораживания и оттаивания образцов при числе циклов, указанном в табл. 1, основные образцы подвергают контрольному осмотру, взвешивают и испытывают на сжатие по ГОСТ 12852.1—77.

2.3.7. Контрольные образцы испытывают на сжатие одновременно с основными образцами.

2.3.8. Досрочное испытание образцов на сжатие и определение морозостойкости допускается после числа циклов, установленных для их контрольного осмотра (табл. 1), в случае появления видимых признаков разрушения.

2.3.9. При обнаружении повреждения опорных граней образцов перед испытанием их выравнивают подливкой густого цементного теста. Испытание образцов на сжатие в этом случае производят через трое суток после подливки.

2.4. Обработка результатов

2.4.1. Для определения марки бетона по морозостойкости среднюю прочность трех образцов одной серии, подвергавшихся замораживанию и оттаиванию в течение заданного количества циклов, следует сравнивать со средней прочностью трех контрольных образцов.

Если прочность образцов, подвергавшихся замораживанию и оттаиванию, будет не более чем на 15% ниже прочности контрольных образцов, то марку бетона по морозостойкости принимают равной количеству циклов, в течение которых проводились испытания бетона.

2.4.2. Если прочность трех из шести испытываемых образцов после промежуточных циклов замораживания и оттаивания снизится на 15% и более по сравнению с прочностью контрольных образцов, то испытание на морозостойкость трех оставшихся образцов прекращают и испытывают их на сжатие.

2.4.3. При испытании образцов бетона на морозостойкость ведут журнал испытаний.

В журнале испытаний образцов на морозостойкость указывают:

а) номер, дату изготовления, размеры и массу образцов;

б) дефекты, обнаруженные в образцах перед испытанием;

в) температурный режим камеры во время замораживания и длительность периода снижения температуры в камере до минус 15°С после загрузки;

г) дату и время проведения каждого цикла замораживания и оттаивания;

д) внешние признаки разрушения и повреждения образцов, обнаруженные во время их осмотра;

е) дату испытаний на сжатие;

ж) массу, размеры и прочность на сжатие основных образцов после испытания их на морозостойкость;

з) массу, размеры и прочность контрольных образцов на сжатие.

3. УСКОРЕННОЕ ОПРЕДЕЛЕНИЕ МОРОЗОСТОЙКОСТИ ЯЧЕИСТЫХ БЕТОНОВ ПО НИЗКОТЕМПЕРАТУРНЫМ ДЕФОРМАЦИЯМ

3.1. А п п а р ату р а

3.1.1. Для испытания применяют:

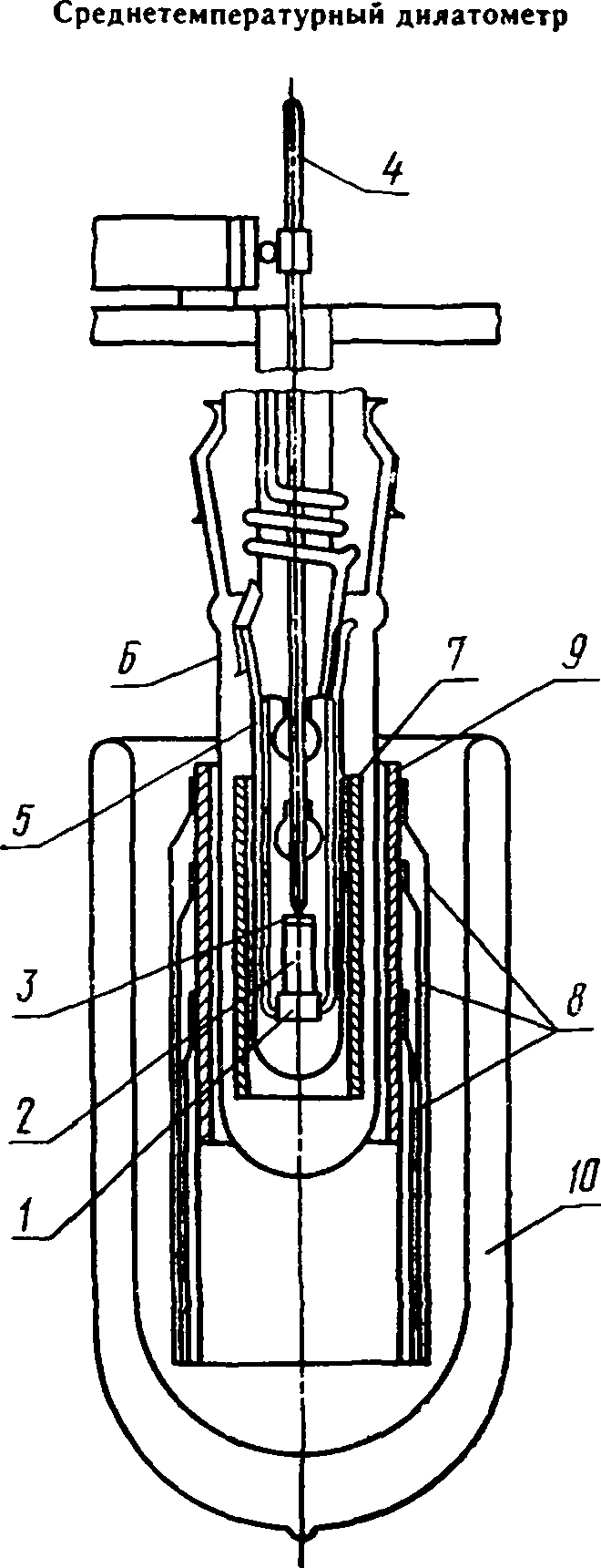

среднетемпературный дилатометр конструкции ВНИИФТРИ, рассчитанный на диапазон температур от плюс 100 до минус 100°С (см. чертеж);

сосуды Дьюара для транспортирования и хранения жидкого азота;

аналитические весы типа АДВ-200 с ценой деления шкалы 1 • Ю“'° г/дел;

/—кварцевый столик; 2—образец; 3—кварцевый диск; 4—кварцевый стержень; 5— кварцевый колпачок; 6—стеклянный кожух; 7—терморегулятор криостата; 8—

шлейф охлаждающей ширмы; 9—охлаждающая ширма криостата; 10—сосуд

Дьюара

микрометр типа МК по ГОСТ 6507—60.

3.2. Подготовка к испытанию

3.2.1. Низкотемпературные деформации определяют испытанием шести образцов-призм размерами 14X14x25 мм или образцов-цилиндров диаметром 14 мм и высотой 25 мм, выпиленных или высверленных из крупноразмерных изделий или фрагментов. Непараллельность торцевых плоскостей образцов не должна превышать ±0,03 мм.

3.2.2. Три образца подлежат испытаниям в воздушно-сухом состоянии, а три образца увлажняют по ГОСТ 12852.3—77.

До начала дилатометрических испытаний и после их окончания определяют на аналитических весах массу каждого образца. Расхождение значений массы образца до и после испытаний не должно превышать точности взвешивания.

3.3. Проведение испытаний

3.3.1. Образец в дилатометре устанавливают строго по оси прибора. Между образцом и кварцевым стержнем помещают кварцевый диск. Чувствительный элемент термопары устанавливают на V2 длины образца на расстоянии 1 мм от него.

3.3.2. Сосуд Дьюара с азотом устанавливают на такой высоте, чтобы кварцевая колба с образцом охлаждалась не жидким азотом, а его парами. Устанавливают температуру около 20°С и стабилизируют ее с точностью ±0,05°С. Затем устанавливают окулярным микрометром начальное число делений на его шкале (400 — при предполагаемом небольшом расширении образца, 800 — при большом) и понижают температуру на 5—10°С, после чего ее снова стабилизируют и берут отсчет по барабану окулярного микрометра.

3.3.3. Изменение длины образцов фиксируют в температурном интервале от плюс 20 до минус 70°С через 5—10°С.

3.3.4. Измерение длины и температуры образца проводят в соответствии с требованиями инструкции к дилатометру.

3.4. Обработка результатов

3.4,1. Результаты испытаний оформляют в виде таблицы

№ п/ п

Д/

Ал

AZ z.

AZ

^пл.кв

AZ

1

1

2

3

4

S

6

7

Примечание. — интервалы температур между двумя последова

тельными измерениями в процессе замораживания и оттаивания;

Дп — разность показаний окулярного микрометра в интервале температур Д1;

Ы

—г~—относительное удлинение образца, определяемое по <о

формуле

AZ (Дл±€.х) А

/о

с.х — поправка на собственный ход прибора;

А — постоянная прибора;

/о — начальная длина образца, мм;

М

----— относительное удлинение контрольного стержня *пл.кв

из плавленного кварца в интервале температур ДГ;

AZ

—--уточненное значение относительных деформаций

образца, определяемое по формуле

Д/ Д/ . Д/

e = 'F=T“+_i—

* •<> *пл.кв

3.4.2. По результатам дилатометрических измерений деформаций вычисляют величину приведенного удлинения , как разность деформаций образцов во влажном (евл) и воздушно-сухом (ес) состояниях. При этом ef определяют в интервале температур минус 4 — минус 10°С, а для бетонов, предназначенных для применения в суровых климатических условиях, также в интервале минус 40—минус 50°С.

3.4.3. Результаты испытаний оформляют построением графика, в котором на оси абсцисс откладывают значения температур, а на оси ординат — соответствующие им значения приведенных удлинений.

3.4.4. Для установления зависимости «морозостойкость — приведенное удлинение* проводят одновременные испытания бетонных образцов (не менее семи серий) с разной морозостойкостью основным и ускоренным методами. Результаты испытаний обрабатывают методом математической статистики и определяют коэффициент корреляции между морозостойкостью и приведенным удлинением.

Если коэффициент корреляции более 0,8, то полученную зависимость используют для определения морозостойкости. Если коэффициент корреляции менее 0,8, то испытания продолжают, увеличив количество серий до десяти.

3.4.5. По результатам испытаний строят график «морозостойкость— приведенное удлинение*. При этом на оси абсцисс откладывают приведенное удлинение, а по оси ординат — соответствующую морозостойкость в циклах. Этот график используют при оперативном производственном контроле морозостойкости ячеистого бетона.

21