ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСТ Р

71766-

2024

(ИСО 14051:2011)

Экологический менеджмент

УЧЕТ ЗАТРАТ НА МАТЕРИАЛЬНЫЕ ПОТОКИ

Общие положения

(ISO 14051:2011, MOD)

Издание официальное

Москва Российский институт стандартизации 2024

ГОСТ Р 71766—2024

Предисловие

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «НИИ экономики связи и информатики «Интерэкомс» (ООО «НИИ «Интерэкомс») совместно с Федеральным государственным автономным учреждением «Научно-исследовательский институт «Центр экологической промышленной политики» (ФГАУ «НИИ «ЦЭПП») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 020 «Экологический менеджмент и экономика»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 2 ноября 2024 г. № 1594-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 14051:2011 «Экологический менеджмент. Учет затрат на материальные потоки. Общие положения» (ISO 14051:2011 «Environmental management — Material flow cost accounting — General framework», MOD) путем включения дополнительных положений, изменения отдельных фраз, слов, которые выделены в тексте курсивом.

Сведения о соответствии ссылочных национальных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДА

5 ВЗАМЕН ГОСТ Р ИСО 14051—2014

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. № 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

© ISO, 2011 © Оформление. ФГБУ «Институт стандартизации», 2024

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

II

ГОСТ Р 71766—2024

Содержание

1 Область применения..................................................................1

2 Нормативные ссылки..................................................................1

3 Термины и определения...............................................................2

4 Цель и принципы MFCA-учета..........................................................4

4.1 Цель MFCA-учета.................................................................4

4.2 Принципы MFCA-учета.............................................................4

5 Базовые элементы MFCA-учета.........................................................4

5.1 Центр учета количества............................................................4

5.2 Материальный баланс.............................................................4

5.3 Расчет затрат....................................................................5

5.4 Модель потока материалов.........................................................7

6 Этапы выполнения MFCA-учета.........................................................8

6.1 Общие сведения..................................................................8

6.2 Вовлечение руководства...........................................................9

6.3 Определение необходимого уровня экспертизы........................................9

6.4 Определение границ и временного периода..........................................10

6.5 Определение центров учета количества.............................................10

6.6 Определение входных/выходных потоков для каждого центра учета количества............10

6.7 Количественная оценка потоков материалов в физических единицах.....................10

6.8 Количественная оценка потоков материалов в денежных единицах.......................11

6.9 Сводная информация о MFCA-учете и интерпретации данных...........................11

6.10 Информирование о результатах MFCA-учета........................................12

6.11 Определение и оценка возможностей для улучшения.................................13

Приложение А (справочное) Отличие MFCA-учета от стандартного учета затрат................14

Приложение В (справочное) Расчет затрат и их распределение при MFCA-учете................16

Приложение С (справочное) Иллюстрированные примеры MFCA-учета........................23

Приложение ДА (справочное) Сведения о соответствии ссылочных национальных стандартов международным стандартам, использованным в качестве ссылочных в примененном стандарте................................................34

Библиография........................................................................35

III

ГОСТ Р 71766—2024

Введение

Первоочередной задачей современного общества стало достижение целей устойчивого развития (SDGs), поставленных Организацией Объединенных Наций в 2015 г. В частности, цель 12 требует от правительств и частного сектора обеспечить схемы устойчивого потребления и производства. Компании, независимо от их размера, нуждаются в повышении эффективности использования материалов и энергоресурсов для устойчивого производства.

Комплекс международных стандартов по учету затрат на материальные потоки состоит из трех частей и устанавливает цели, принципы и базовые элементы, а также практические рекомендации по учету затрат на материальные потоки, которые формируют подход по оценке эффективности использования материалов в организациях и повышению эффективности использования материалов совместно с партнерами по цепочке поставок.

Целью настоящего стандарта является установление основных положений учета затрат на материальные потоки (MFCA-учета). MFCA-учет является инструментом управления, который может использоваться организациями (предприятиями, компаниями) для лучшего понимания потенциальных экологических и финансовых последствий использования материалов и энергии и поиска возможностей совершенствования экологических и финансовых показателей путем изменения существующей практики.

MFCA-учет способствует повышению «прозрачности» использования материала и энергии посредством развития модели потоков материалов, которая отслеживает и количественно оценивает в физических единицах потоки и запасы материалов внутри организации. При MFCA-учете энергию можно включать в материалы или количественно оценивать отдельно. Любые расходы, которые возникают и/или связываются с материальными потоками и с использованием энергии, впоследствии должны количественно оцениваться и приписываться этим потокам. В частности, в рамках MFCA-учета осуществляется сравнение затрат, связанных с продукцией, и затрат, связанных с потерями материалов, например, отходами, выбросами в атмосферу, сточными водами и др.

Многие организации не обладают достаточной информацией об общих фактических затратах, связанных с потерей материалов, поскольку эти данные и связанные с ними потери зачастую трудно выделить из обычной информации, содержащейся в системах управленческого учета и экологического менеджмента. Тем не менее как только в результате MFCA-учета эти данные становятся доступными, их можно использовать для поиска возможностей в части экономии материалов и/или уменьшения их потерь, повышения эффективности использования материалов и энергии, а также снижения воздействия на окружающую среду и связанных с ним затрат.

Система подходов к сбору, обобщению и рассмотрению данных для MFCA-учета должна основываться на общих принципах постоянного улучшения системы экологического менеджмента и итеративном подходе типа Plan — Do — Check — Act (PDCA), т. e. на цикле Деминга «Планируй — Делай — Проверяй — Действуй» (см. также [1]).

MFCA-учет может применяться для организаций и предприятий всех отраслей, где используются материалы и энергия, в т. ч. в добывающих отраслях промышленности, производстве, сфере обслуживания и др. Он может быть реализован в организациях любого типа и размера, с внедренными системами экологического менеджмента или без них, в странах с развивающейся экономикой или в промышленно развитых странах. MFCA-учет является одним из важнейших инструментов экологического управленческого учета, в первую очередь предназначенным для использования в рамках одного предприятия или организации. Тем не менее в целях облегчения разработки комплексного подхода к более эффективному использованию материалов и энергии MFCA-учет может применяться для нескольких организаций, находящихся в общей цепи поставок.

Кроме того, в приложениях проиллюстрированы различия между MFCA-учетом и стандартным методом учета затрат, а также примеры применения MFCA-учета в различных отраслях и цепочках поставок.

Данная редакция стандарта учитывает изменения, произошедшие в международной экологической политике, в частности в целях ООН в области устойчивого развития и Парижском соглашении.

Терминология, используемая в настоящем стандарте, заимствована из новой редакции ГОСТ Р ИСО 14050. Текст настоящего стандарта также учитывает положения других стандартов по MFCA-учету.

IV

ГОСТ Р 71766—2024 (ИСО 14051:2011)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Экологический менеджмент

УЧЕТ ЗАТРАТ НА МАТЕРИАЛЬНЫЕ ПОТОКИ

Общие положения

Environmental management. Material flow cost accounting. General framework

Дата введения — 2025—01—01

1 Область применения

Настоящий стандарт устанавливает общие положения учета затрат на материальные потоки, в рамках которого в организации отслеживают и количественно оценивают (в физических единицах, например по массе или объему) потоки и запасы материалов, а также затраты, связанные с материальными потоками. Получаемая при этом информация может действовать как фактор мотивации организаций и менеджеров для изыскания ими возможностей одновременного получения финансовых выгод и уменьшения воздействия на окружающую среду. MFCA-учет распространяется на любую организацию, которая использует материалы и энергию, независимо от выпускаемой ею продукции, предоставляемых услуг, размера, структуры, местоположения и действующих систем менеджмента и управленческого учета.

MFCA-учет может быть распространен и на другие организации, находящиеся в цепочке поставок (как в восходящей, так и в нисходящей цепочке), тем самым способствуя выработке комплексного подхода к совершенствованию материально-энергетической эффективности в этих цепочках. Подобное расширение может быть полезным, поскольку образование отходов в организации часто обусловлено характером или качеством материалов, предоставляемых поставщиком, или спецификацией продукта, запрашиваемой потребителем.

Управленческий учет и экологический управленческий учет (ЕМА-учет) сосредоточены на предоставлении организациям информации для принятия внутренних решений. MFCA-учет, один из основных инструментов ЕМА-учета, также фокусируется на информации для принятия внутренних решений и призван дополнить существующую практику экологического менеджмента и управленческого учета. Несмотря на то, что организация может также включить внешние затраты в анализ при MFCA-учете, внешние затраты не рассматриваются в рамках настоящего стандарта.

Общие положения, приведенные в настоящем стандарте, включают терминологию, цели и принципы, базовые элементы и типовые шаги по реализации. Однако подробные процедуры расчета или информация о методах повышения эффективности использования материалов или энергии выходят за рамки настоящего стандарта.

Настоящий стандарт следует применять совместно с положениями и практическими рекомендациями по поэтапной реализации учета затрат на материальные потоки (см. [2]).

Настоящий стандарт не предназначен для целей сертификации третьей стороной.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО 14033 Экологический менеджмент. Количественные экологические данные. Руководство и примеры

Издание официальное

1

ГОСТ Р 71766—2024

ГОСТ Р ИСО 14050 Экологический менеджмент. Словарь

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ Р ИСО 14050, а также следующие термины с соответствующими определениями:

3.1 затраты (cost): Денежная стоимость ресурсов, потребляемых при выполнении работ.

3.2 распределение затрат (cost allocation): Косвенное распределение затрат между различными объектами, например между продукцией или процессами, путем использования соответствующей основы для распределения.

Примечание — В настоящем стандарте в качестве объектов могут выступать процессы, центры учета количества, продукция и потери материалов.

3.3 отнесение затрат (cost assignment): Прямое отнесение затрат на конкретный объект, например продукцию или процесс.

3.4 затраты на энергоресурсы (energy cost): Затраты на электроэнергию, топливо, пар, тепло, сжатый воздух и другие виды потребляемой энергии.

Примечание — Затраты на энергоресурсы могут либо включаться в затраты на материалы или количественно оцениваться отдельно (по усмотрению организации).

3.5 расходование энергии (energy loss): Вся используемая энергия, за исключением энергии, включенной в запланированную продукцию.

3.6 использование энергии (energy use): Способ или разновидность применения энергии.

Пример — Вентиляция, освещение, отопление, охлаждение, транспортирование, процессы; производственные линии.

Примечание — См. [3], раздел 3.18.

3.7 экологический управленческий учет; ЕМА-учет (environmental management accounting; EMA): Идентификация, сбор, анализ и использование двух типов информации, необходимой для принятия внутренних решений, включая:

- физическую информацию об использовании потоков и назначении энергии, воды и материалов (в том числе отходов),

- финансовую информацию о затратах, связанных с окружающей средой, доходами и сбережениями.

Примечание — См. [4].

3.8 входной поток (input): Поток материалов или энергии, поступающий в центр учета количества.

3.9 запасы (inventory): Запас материалов, полуфабрикатов, незавершенной и готовой продукции.

3.10 материал (material): Вещество, которое поступает в центр/из центра учета количества.

Примечания

1 Материалы могут быть разделены на две категории:

- материалы, предназначенные для включения в продукцию, например сырье, вспомогательные материалы, полуфабрикаты;

2

ГОСТ Р 71766—2024

- материалы, не ставшие частью продукции, например чистящие растворы и химические катализаторы (которые часто называют «эксплуатационными материалами»).

2 Некоторые типы материалов в зависимости от их использования могут быть отнесены в любой из этих категорий. Вода является одним из таких веществ. В некоторых случаях вода может считаться частью продукции (например, бутилированная вода), тогда как в других случаях она может применяться в качестве эксплуатационного материала (например, вода, используемая для промывки оборудования).

3 Энергоносители, например в виде топлива или пара, также можно считать материалами (по усмотрению организации).

3.11 материальный баланс; баланс материалов (material balance): Сравнение физических величин входных потоков, выходных потоков и изменений производственных запасов в центре учета количества за установленный период времени.

3.12 затраты на материалы (material cost): Затраты на вещества, которые вводят и/или выводят из центра учета количества.

Примечание — Затраты на материалы можно рассчитывать различными способами, например по типовым затратам, средним затратам и затратам на приобретение. Выбор между этими способами осуществляется по усмотрению организации.

3.13 процентное распределение материалов (material distribution percentage): Доля входных материальных потоков, которые входят в состав продукции, или материальных потерь.

3.14 материальный поток; поток материалов (material flow): Входной или выходной поток материала или группы материалов.

3.15 учет затрат на материальный поток; MFCA-учет (material flow cost accounting; MFCA): Средство количественной оценки потоков и запасов материалов в процессах или на производственных линиях, выражаемых как в физических, так и в денежных единицах.

3.16 потери материалов (material loss): Все выходные потоки материалов (ресурсы), формируемые в центре учета количества, за исключением запланированной продукции.

Примечания

1 Потерями можно считать выбросы в атмосферу, сточные воды и твердые отходы даже в тех случаях, когда их можно утилизировать, перерабатывать или повторно использовать внутри организации с учетом рыночной стоимости.

2 Полуфабрикаты можно рассматривать как продукцию (по усмотрению организации).

3.17 выходной поток (output): Продукция, потери материалов или энергии, которые остаются в центре учета количества.

Примечание — Любой промежуточный продукт или полуфабрикат, который выходит из центра учета количества, при MFCA-учете рассматривается как продукция.

3.18 процесс (process): Совокупность взаимосвязанных или взаимодействующих видов деятельности, использующая или преобразующая входные потоки для достижения результата.

Примечание — См. [5], статья 3.11.

3.19 продукция (product): Любые товары или услуги.

Примечание — См. [5], статья 3.9.

3.20 центр учета количества (quantity centre): Выборочная часть или части процесса, для которых входные и выходные потоки определяются количественно в физических и денежных единицах.

3.21 системные издержки [затраты] (system cost): Затраты, понесенные в ходе обработки материальных потоков внутри организации, за исключением затрат на материалы, энергоресурсы и затраты на обращение с отходами.

Пример — Затраты на трудовые ресурсы, амортизацию оборудования, техническое обслуживание и транспортирование.

3.22 затраты на обращение с отходами (waste management cost): Затраты на обработку потерь материалов, формируемые в центре учета количества.

Примечания

1 Обращение с отходами включает в себя контроль за выбросами в атмосферу, сточными водами и твердыми инертными отходами, подлежащими утилизации и/или удалению опасных отходов (с уничтожением и/или захоронением).

3

ГОСТ Р 71766—2024

2 Обращение с отходами включает в себя затраты:

- на предприятии, например, на переработку забракованной продукции, ее повторное использование, отслеживание образующихся отходов, их хранение и утилизацию;

- дополнительные виды деятельности, например затраты на хранение, транспортирование, повторное использование и утилизацию.

4 Цель и принципы MFCA-учета

4.1 Цель MFCA-учета

Целью MFCA-учета является стимулирование заинтересованности и усилий организации по повышению ее экологической и финансовой результативности посредством совершенствования порядка использования материалов и энергии, а также выполнения следующих мероприятий:

- повышение «прозрачности» движения потоков материалов и использования энергии, учет связанных с ними затрат и экологических аспектов;

- поддержание организационных решений в таких областях, как технология производственных процессов, планирование производства, контроль качества, разработка продукции и управление цепочками поставок;

- улучшение координации и коммуникации при использовании в организации материалов и энергии.

4.2 Принципы MFCA-учета

4.2.1 Понимание основных потоков материалов и использования энергии

Потоки материалов, связанные с продукцией и использованием энергии, включая потери материалов в наиболее подходящем производственном процессе, идентифицируют и определяют количественно как физические данные.

4.2.2 Связь данных в физических величинах и денежных единицах

Принятие решений по вопросам экологии и управления внутри организаций поддерживается связыванием физических данных с соответствующими затратами.

4.2.3 Обеспечение достоверности физических данных

Физические данные о потоках материалов и использовании энергии собирают в согласованных единицах измерения.

Примечание — См. ГОСТРИСО 14033.

4.2.4 Оценка и отнесение затрат на потери материалов и использование энергии

Затраты, связанные с потерями материалов и использованием энергии, оценивают и сопоставляют с потерями материалов и использованием энергии.

5 Базовые элементы MFCA-учета

5.1 Центр учета количества

Центр учета количества (QC-центр) — это часть (или части) процесса, для которого входные/вы-ходные потоки (ресурсы) количественно оценивают в физических величинах и денежном выражении. Как правило, QC-центры — это области, где материалы запасают и/или преобразуют, например склады, производственные подразделения или пункты отгрузки. Центр учета количества служит основой для проведения мероприятий по сбору данных для MFCA-учета. В QC-центрах, во-первых, количественно оценивают потоки материалов и направления использования энергоресурсов, во-вторых, количественно оценивают затраты на материалы, энергозатраты, а также системные издержки и затраты на обращение с отходами.

Подробные рекомендации по процессам систематического и методического сбора и анализа количественной экологической информации и данных о системах приведены в ГОСТ Р ИСО 14033.

5.2 Материальный баланс

Материал, поступающий в QC-центр, в конечном итоге выходит из него либо в виде продукции, либо в виде остатков этого материала (потери материала). Материал также может находиться в этом QC-центре (например, храниться) в течение определенного промежутка времени, отражаясь в изменении запасов материала QC-центра, равном начальному запасу за вычетом конечного запаса).

4

ГОСТ Р 71766—2024

Поскольку масса и энергия не могут ни возникать, ни исчезать, а только переходят из одной формы в другую, входящие в систему физические потоки должны быть равны выходящим из нее физическим потокам (с учетом любых изменений объемов ресурсов в рамках системы). Таким образом, для гарантии учета всех материалов при анализе в рамках MFCA-учета должен сводиться материальный баланс выходных потоков (т. е. продукции и потерь материалов) и изменений в объемах материальных ресурсов с целью получения информации о любых значительных «потерях» материалов или пробелах в данных. Количественная оценка потоков материалов и обеспечение баланса между входными/ выходными потоками материалов (т. е. продукции и потерь материалов) — вот необходимые условия MFCA-учета.

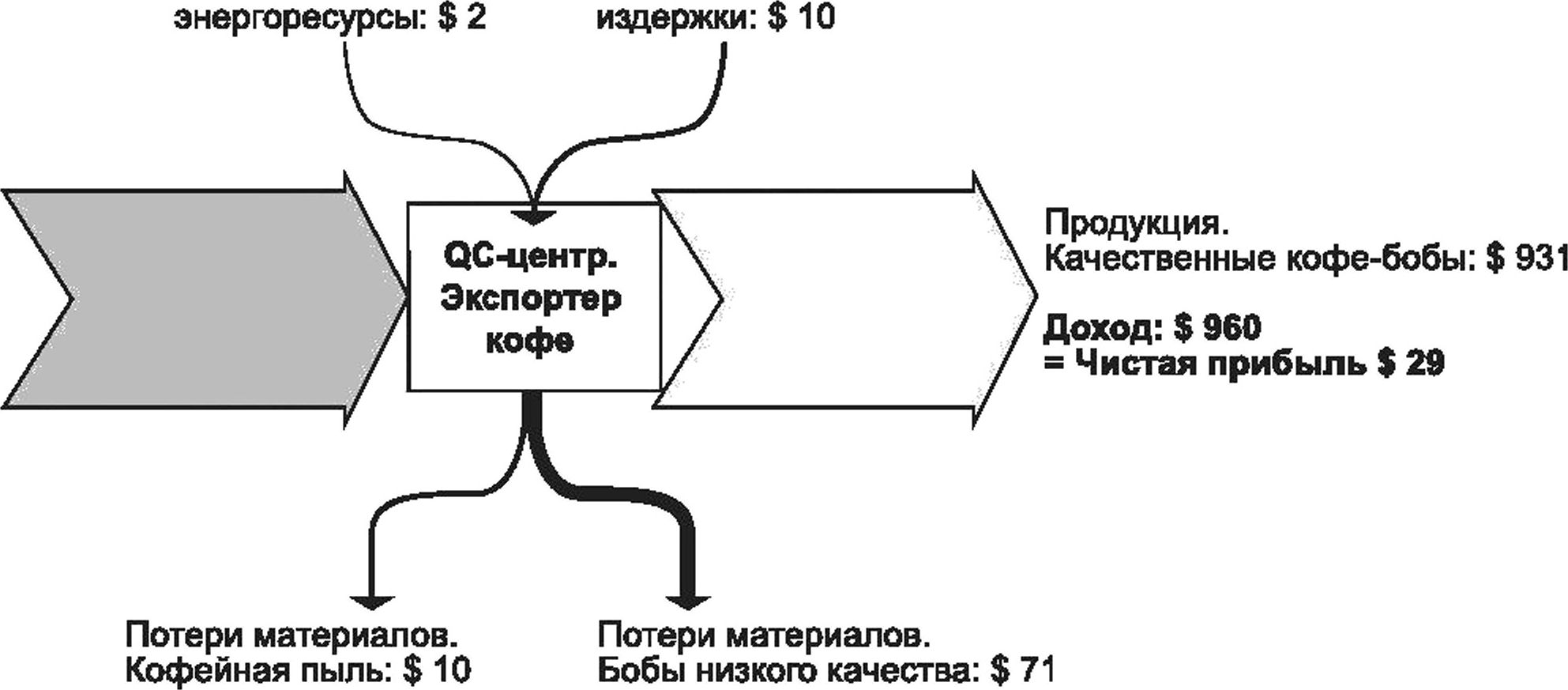

Пример простого материального баланса в QC-центре приведен на рисунке 1. В этом примере в QC-центр поступает 95 кг материала. За время анализа запас материала изменяется от исходного значения 15 кг до конечного запаса 10 кг. Таким образом, количество материала, выходящего из QC-центра, будет равно 100 кг, т. е. массе поступающего материала (95 кг) + исходный запас (15 кг) за вычетом конечного запаса (10 кг). Суммарные 100 кг распределяются между конечной продукцией (70 кг) и остатками материала (потерями материала) [30 кг], см. рисунок 1.

Входной поток

Выходной поток

Масса материала 95 кг

Центр учета количества | |

Исходный | Конечный |

запас | запас |

материала | материала |

15 кг | 10 кг |

Масса продукции 70 кг

Потери материала 30 кг

Примечани е — Для простоты в этом примере используют только информацию о потоках материалов без использования информации об энергии.

Рисунок 1 — Баланс материалов в QC-центре

На практике дисбаланс между входными и выходными потоками (ресурсами) может происходить из-за поступления воздуха или влаги, химических реакций, которые трудно оценивать, или же из-за погрешности измерений. Любой обнаруженный дисбаланс необходимо анализировать.

Физические данные приводят в различных единицах измерения. Для расчета баланса материалов и приведения имеющихся физических данных к единым единицам измерения (например, массы) могут потребоваться коэффициенты пересчета. Необходимость сопоставимости данных следует принимать во внимание при сборе данных для уже проводящегося MFCA-учета. Следует также принимать во внимание полезность каких-либо единиц данных для оценки негативных воздействий на окружающую среду.

5.3 Расчет затрат

5.3.1 Общие сведения

Решения в организациях зачастую принимают с учетом финансовых соображений, поэтому для поддержки принятого решения данные о потоках материалов необходимо выражать в денежных единицах. С этой целью все затраты, вызванные и/или связанные с потоками материалов, входящими и исходящими из QC-центра, следует выражать количественно и закреплять или распределять между этими потоками материалов.

При MFCA-учете количественно оценивают три типа затрат: затраты на материалы, системные издержки и затраты на обращение с отходами. Затраты на энергоресурсы можно либо включать в затраты на материалы, либо количественно оценивать отдельно (по усмотрению организации). В рамках настоящего стандарта затраты на энергоресурсы рассчитывают и представляют по отдельности.

Данные о потоках материалов и энергии следует переводить в денежные единицы, чтобы поддержать процесс принятия решений в соответствии с расчетными затратами. Данный процесс состоит из подготовительного этапа, четырех этапов расчета и этапа анализа (см. ГОСТ Р ИСО 14053).

5

ГОСТ Р 71766—2024

Входной ПОТОК

Выходной ПОТОК

Материал (95 кг) —

Затраты на материалы $ 950

Центр учета количества

Затраты на энергоресурсы $ 50

Системные издержки $ 800

Затраты на обращение с отходами $ 80

Продукция (70 кг)

► Затраты на материалы $ 700

Затраты на энергоресурсы $ 35

Системные издержки $ 560

Общие затраты $ 1295

Исходный | Конечный |

запас | запас |

материала (15 кг) | материала (10 кг) |

$150 | $ 100 |

Потери материала (30 кг)

Затраты на материалы $ 300

Затраты на энергоресурсы $15

Системные издержки $ 240

Затраты на обращение с отходами $ 80

Общие затраты $ 635

Рисунок 2 — Расчет затрат в QC-центре

На рисунке 2 к затратам, понесенным QC-центром, следует отнести:

- затраты на материалы: $ 1000;

- затраты на энергоресурсы: $ 50;

- системные издержки: $ 800;

- затраты на обращение с отходами: $ 80.

Примечание — Затраты на материалы ($ 1000) = Затраты на материалы во входном потоке ($ 950) + Исходный запас ($ 150) — Конечный запас ($ 100).

Затраты на материалы и энергоресурсы, а также системные издержки впоследствии переносят или распределяют на выходные потоки QC-центра (т. е. на продукцию и потери материалов) с учетом пропорций в затратах на материалы, которые переносятся на продукцию и потери материалов. Из 100 кг используемого материала 70 кг переходит в продукцию и 30 кг — в потерю материала (см. рисунок 1). Таким образом, распределение материала в процентном отношении, равное 70 % к 30 %, используют для распределения затрат между энергоресурсами/системными издержками и продукцией/ потерей материала соответственно. В этом примере процентное распределение, основанное на массе, используют для распределения затрат и выбирают на усмотрение организации. В отличие от этого 100 % затрат на обращение с отходами ($ 80) относят на потери материала, поскольку эти затраты обусловлены исключительно этими потерями. Общие затраты на потери материала в данном примере составили $ 635.

Примечание — Разница между MFCA-учетом и стандартным учетом затрат рассматривается в приложении А.

5.3.2 Распределение затрат

Для обеспечения максимальной точности анализа все расходы следует рассчитывать по данным, получаемым из отдельных QC-центров и индивидуальных потоков материалов, а не оценивать с помощью процедуры распределения затрат. Тем не менее такие расходы, как расходы на энергоресурсы, системные издержки и затраты на обращение с отходами, часто оказываются доступными только для процесса или предприятия в целом. Таким образом, на практике необходимо сначала распределить эти затраты между отдельными QC-центрами, а затем перенести их на продукцию и потери материалов с помощью следующей двухэтапной процедуры:

- распределение затрат, охватывающих весь процесс или предприятие, между различным количеством QC-центров;

- перенесение затрат нескольких QC-центров на продукцию и потери материалов (см. рисунок 2).

На каждом этапе этого распределения в качестве подходящего критерия следует выбирать тот, который наиболее близок к основному фактору, определяющему распределяемые затраты. При распределении затрат, охватывающих процесс или предприятие в целом (по QC-центрам), соответствующие критерии распределения могут выбираться по машино-часам, объемам производства, числу работников, рабочему времени, числу выполненных работ, производственным площадям и т. д. На втором 6

ГОСТ Р 71766—2024

этапе распределения по QC-центрам затрат на продукцию и потери материалов необходимо выбирать иные критерии, например общий процент распределения материала или процентное распределение основного материала.

Во всех случаях определение наиболее подходящих критериев распределения осуществляется по усмотрению организации.

Примечания

1 Наиболее приемлемые критерии распределения различных видов затрат, например затрат на энергопотребление и системные издержки, не обязательно будут одними и теми же.

2 Для различных компонентов системных издержек можно использовать различные критерии распределения, например затраты на оплату труда, амортизационные расходы (если они будут более реалистично отражать распределение фактических затрат).

3 Все затраты на обращение с отходами в QC-центре относят к материальным потерям (см. рисунок 2).

5.3.3 Перенос затрат между центрами учета количества

Выходной поток из одного QC-центра часто становится входным потоком для другого QC-центра. Так, рисунок 2 иллюстрирует QC-центр с выпуском продукции массой 70 кг. Затраты, связанные с этим выпуском, оцениваются в $ 1295, т. е. в сумму затрат на материалы и энергоресурсы, а также на системные издержки, которые были понесены при производстве этой продукции. Общие затраты в $ 1295 должны быть перенесены и включены в затраты, связанные с входным потоком следующего QC-центра. В В.4 приведен пример — количественные данные, иллюстрирующие перенос данных о затратах при наличии нескольких QC-центров. При этом элементы затрат (затраты на материалы/энер-горесурсы и системные издержки) можно выражать по отдельности (см. таблицу В.6).

5.3.4 Перенос затрат на материалы, перерабатываемые внутри предприятия

Другой пример выходного потока из одного QC-центра, который становится входным потоком для другого QC-центра, имеет место в случае материалов из отходов, вторично перерабатываемых на самом предприятии. Если эти материалы перерабатываются на границе MFCA-учета, то можно получить финансовые и экологические выгоды, однако тот факт, что материалы должны перерабатываться, может свидетельствовать о неэффективности исходного технологического процесса.

Перерабатываемые на самом предприятии материалы проходят через QC-центры несколько раз, и каждый раз это может приводить к дополнительным затратам на материало/энергопотребление, системным издержкам и на обращение с отходами. Например, энергия, используемая в QC-центре, часто зависит от выхода материала. Таким образом, неэффективность, которая приводит к внутренней повторной обработке, увеличивает пропускную способность QC-центра для достижения такого же объема выпуска продукции, увеличивает потребление энергии и связанные с ним затраты.

Если потери материала возникают в QC-центре и повторно в нем же перерабатываются, то их необходимо обрабатывать таким же образом, как и любые другие потери материала. Последнее означает, что затраты QC-центра необходимо переносить на продукцию и потери материалов в соответствии с 5.3.2. Для правильной оценки затрат на внутреннюю утилизацию отходов необходимо принимать во внимание следующее:

- экономию при внутренней утилизации отходов, т. е. величину закупочной стоимости замещающего материала;

- дополнительные затраты на повторное использование отходов;

- дополнительные затраты в других QC-центрах, вызванные потоком повторно перерабатываемого материала через систему.

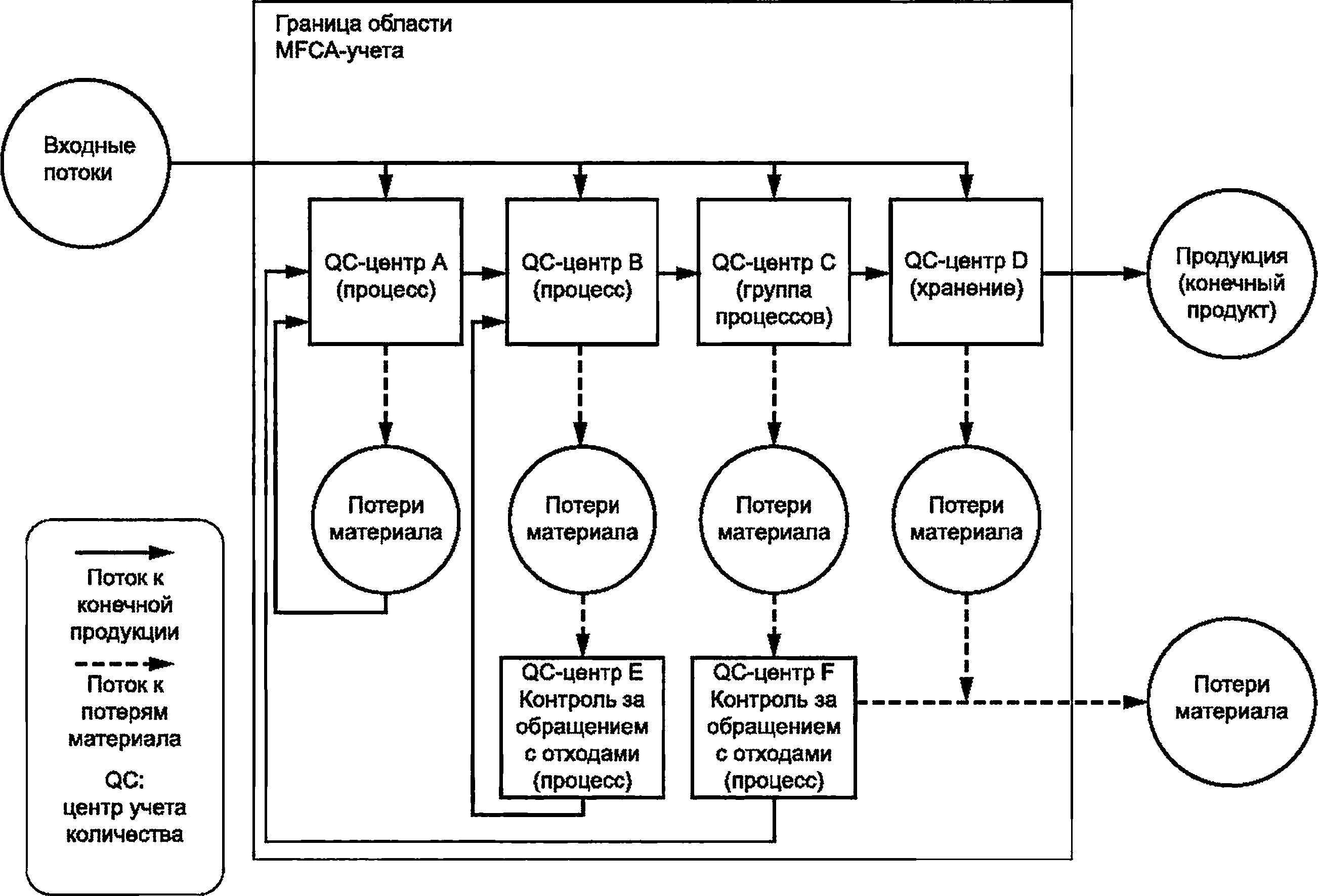

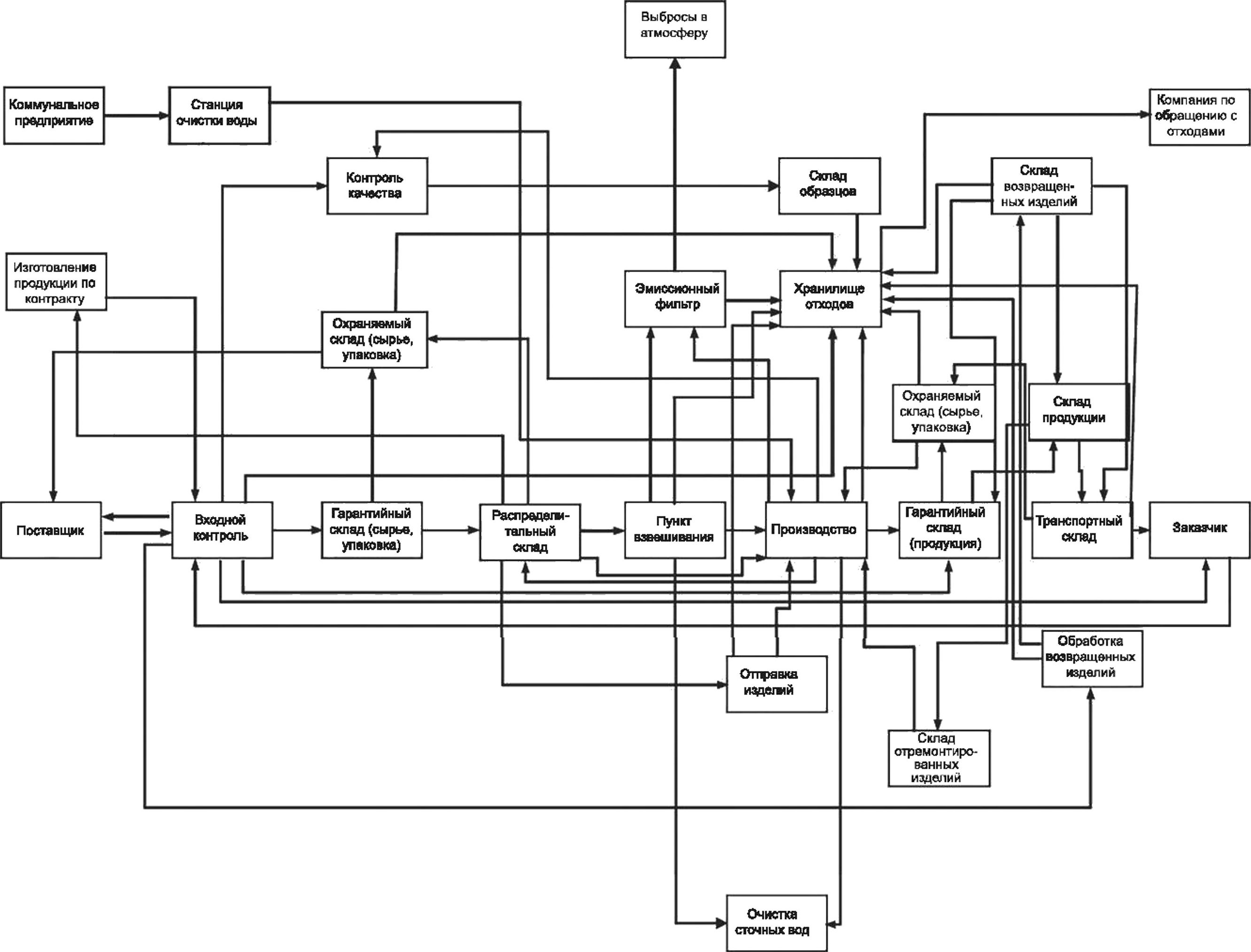

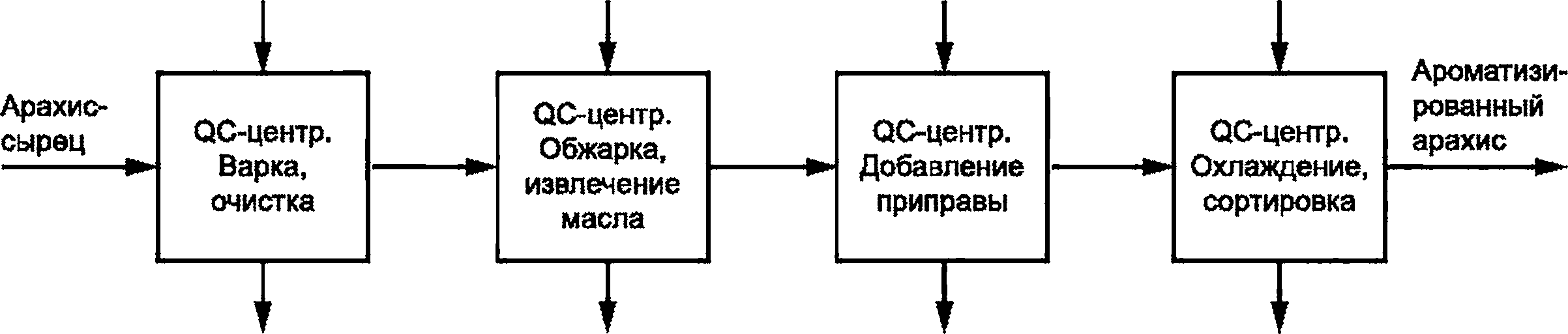

5.4 Модель потока материалов

При MFCA-учете системы производства, повторного использования отходов и другие системы представляют в виде наглядных моделей, иллюстрирующих QC-центры, в которых запасают, используют или перерабатывают материалы, а также перемещение материалов между этими QC-центрами. Одна из таких моделей потока материалов иллюстрирует общий поток материалов в пределах границ области, определенной в рамках анализа, проводимого при MFCA-учете. Пример модели потока материалов представлен на рисунке 3.

На рисунке 3 приведен общий вид поточной системы со всеми процессами и ключевыми точками, в которых могут возникать потери материалов. Продукция включает в себя как готовую продукцию, так и полупродукты, т. е. материальные входные потоки в другие QC-центры. Для каждого QC-центра, показанного на рисунке 3, следует проводить моделирование и расчеты согласно 5.2 и 5.3. В тех слу-

7

ГОСТ Р 71766—2024

чаях, когда потери материалов (или некоторый процент от них) повторно обрабатываются в границах области MFCA-учета либо непосредственно, либо после основного процесса обработки, их изображают как входные потоки. Эти потоки на рисунке 3 обозначены как QC А и QC В.

Примечание — Граница области MFCA-учета может быть расширена и на другие организации, находящиеся в цепочке поставок, как в направлении вверх, так и вниз по цепочке поставок.

Рисунок 3 — Модель потока материала для процесса в пределах границ области MFCA-учета

6 Этапы выполнения MFCA-учета

6.1 Общие сведения

Как и любое другое средство управления, MFCA-учет требует выполнения ряда этапов (шагов), описанных в данном разделе. Уровень детализации и сложности анализа зависит от ряда факторов, таких как размер организации, характер ее деятельности и производства, количество производственных процессов и QC-центров, выбираемых для анализа.

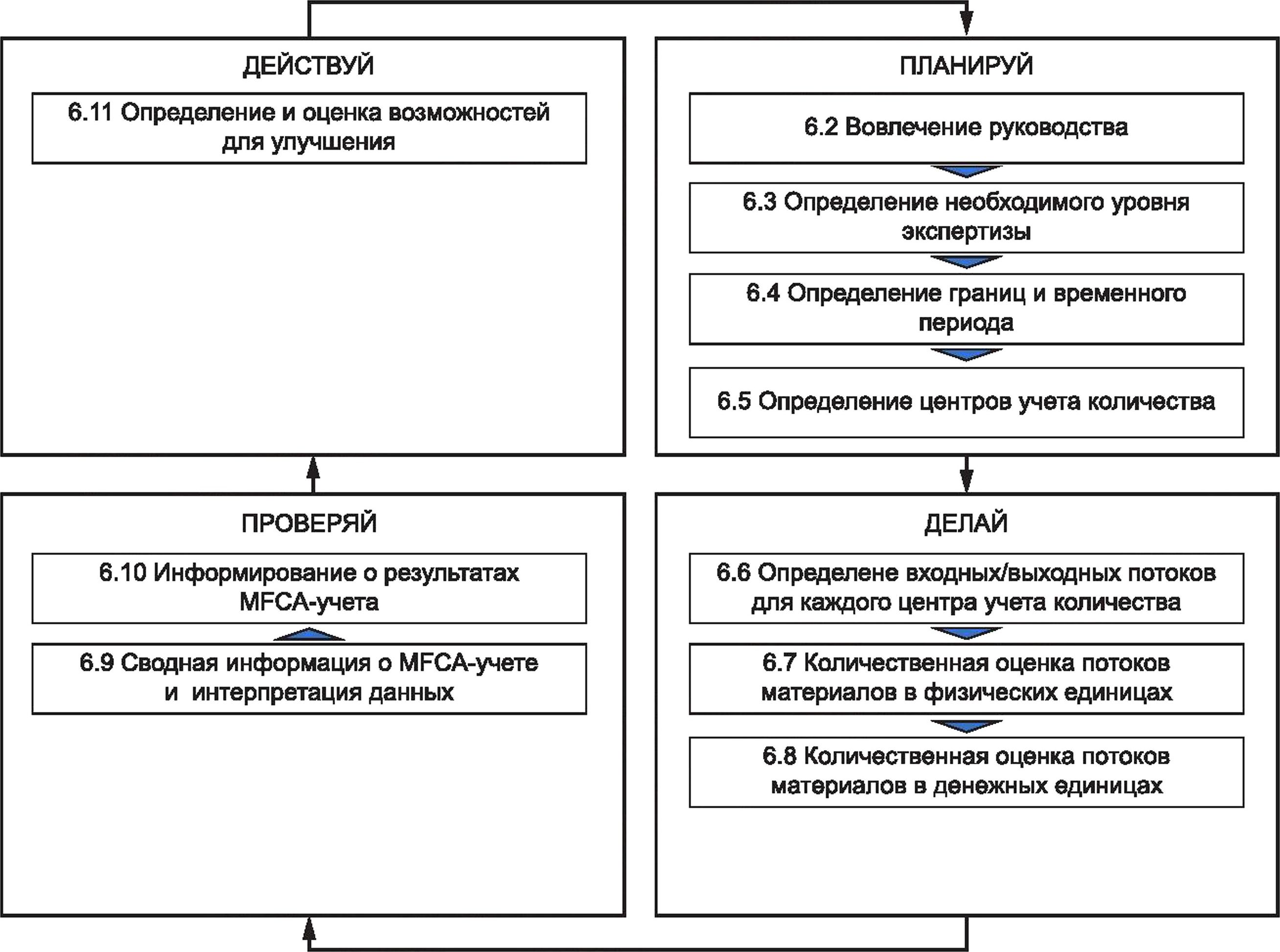

MFCA-учет может быть реализован в организациях, имеющих внедренную систему экологического менеджмента (EMS-систему) или без нее (см. ИСО 14001), однако процесс реализации становится проще и быстрее в тех организациях, где его выполняют в рамках уже существующей EMS-системы. MFCA-учет может обеспечивать получение важной информации на различных этапах цикла постоянного улучшения «Планируй—делай—проверяй—действуй» (PDCA). Например, выполнение MFCA-учета при установлении целей и задач позволяет организации учитывать финансовые соображения. Знание потенциального негативного влияния на окружающую среду и его финансовых последствий может повысить качество оценок, давая полезную информацию для принятия решений.

На рисунке 4 приведены основные этапы выполнения MFCA-учета, выполняемого в соответствии с PDCA-циклом. PDCA-цикл для MFCA-учета допускается вводить и применять на различных стадиях EMS-системы.

8

ГОСТ Р 71766—2024

Для обеспечения согласованности данных о потоках материалов и энергии, используемых в организации, а также для максимального удобства ее использования следует использовать единый набор рекомендаций и процедур сбора (предоставления) данных.

Рисунок 4 — PDCA-цикл для выполнения MFCA-учета

Логический подход для выполнения анализа, проводимого при MFCA-учете, предполагает выполнение стандартных этапов, описанных в 6.2—6.11.

6.2 Вовлечение руководства

Персонал управленческого уровня должен осознавать ценность и целесообразность MFCA-учета при решении экологических и финансовых задач организации, для чего MFCA-учет должен обеспечиваться надежной поддержкой руководства организации.

Вовлечение руководства должно включать в себя:

- реализацию лидерства;

- распределение ролей и обязанностей, например создание целевой группы для MFCA-учета;

- предоставление ресурсов;

- мониторинг хода реализации;

- анализ результатов;

- принятие решений по результатам анализа, проводимого при MFCA-учете о мерах по улучшению.

6.3 Определение необходимого уровня экспертизы

MFCA-учет требует проведения нескольких типов экспертизы, которые могут обеспечивать различные виды информации, необходимые для анализа. Примеры подобных типов специальных экспертиз, способствующих выполнению MFCA-учета, включают в себя:

9

ГОСТ Р 71766—2024

- операционную экспертизу проектирования, закупок и производства с точки зрения потока материалов и использования энергии в пределах всей организации;

- инженерную и/или техническую экспертизу последствий процессов для баланса материалов, в т. ч. сгорания и других химических реакций;

- экспертизу контроля качества по таким вопросам, как частота отбраковки продукции, ее причины и операции по переработке отходов;

- экспертизу экологических аспектов и воздействий, видов отходов и мероприятий по обращению с отходами;

- бухгалтерскую экспертизу данных и методики учета затрат, например распределения затрат.

6.4 Определение границ и временного периода

Перед началом анализа, проводимого при MFCA-учете, необходимо определить границы, которые может охватывать рассматриваемый(е) процесс(ы), предприятие или цепочка поставок продукции (по усмотрению организации), однако изначально желательно сосредоточиться на процессе(ах), обладающем(их) потенциально значимыми экологическими и экономическими последствиями.

В рамках цепочки поставок выполнение MFCA-учета осуществляется на основе тех же этапов, которые описаны в данном разделе, хотя организациям, входящим в цепочку поставок, требуется изменять или дополнять ее этапами для обеспечения достаточной коммуникации и сотрудничества. Для достижения большей эффективности выбор этапов необходимо согласовывать со всеми организациями, входящими в цепочку поставок. Примеры применения MFCA-учета к цепочкам поставок приведены в приложении С.

После определения границы анализа, проводимого при MFCA-учете, необходимо определить период времени для сбора данных, который должен быть достаточно продолжительным для сбора наиболее значимых данных, а также должен учитывать любые значительные изменения процессов, например сезонные колебания, присущие процессам, которые могут влиять на надежность и применимость данных. При этом приемлемым периодом времени могут быть месяц, полугодие или год (в зависимости от вида анализа). В некоторых отраслях промышленности может оказаться удобным задавать период сбора данных, совпадающий со временем изготовления партии продукции.

6.5 Определение центров учета количества

Такие процессы, как прием, очистка, резка, смешивание, сборка, нагрев, упаковка, проверка и доставка, а также зоны складирования и хранения материалов, можно рассматривать в качестве QC-центров. QC-центры в границах области анализа можно определять по технологической информации, записям о затратах и другой доступной информации. Если поток материалов между двумя QC-центрами приводит к соответствующим потерям материалов или системным издержкам, например к энергозатратам при транспортировании, утечкам нефти или сжатого воздуха, то эти потоки можно определить как дополнительный QC-центр.

6.6 Определение входных/выходных потоков для каждого центра учета количества

Для каждого QC-центра в границах области анализа, проводимого при MFCA-учете, необходимо определять входные и выходные потоки. Входными потоками являются материалы и энергия, выходными потоками — продукты (продукция), потери материалов и энергии, причем потери последней можно либо включать в материал, либо в потери материала, либо оценивать отдельно (по усмотрению организации).

После определения входных и выходных потоков для каждого QC-центра их можно использовать для связи с другими QC-центрами в рамках установленных границ, так что данные от каждого QC-центра можно связывать и оценивать в пределах всей исследуемой системы.

Выходные потоки материалов подразделяют на продукцию и потери материалов.

6.7 Количественная оценка потоков материалов в физических единицах

Для каждого QC-центра необходимо количественно оценивать входные и выходные потоки в таких физических величинах, как масса, длина, число штук или объем (в зависимости от типа материала). Все используемые физические единицы необходимо приводить к одной стандартизированной единице (например, массе) для определения баланса массы в каждом QC-центре.

Баланс массы требует, чтобы общий объем продукции и потери материалов во входных и выходных потоках были равны общему объему входных потоков (с учетом любых изменений запасов в 10

ГОСТ Р 71766—2024

пределах QC-центра). В идеале необходимо отслеживать и количественно оценивать все материалы в границах области анализа, проводимого при MFCA-учете, однако можно этого не делать для материалов, оказывающих минимальное воздействие на окружающую среду или финансовые показатели (по усмотрению организации).

6.8 Количественная оценка потоков материалов в денежных единицах

6.8.1 Затраты на материалы

Для каждого QC-центра необходимо различными способами количественно оценивать материальные затраты для входных/выходных потоков (продукции и потери материалов), например по фактической стоимости приобретения, нормативной себестоимости или стоимости замещения (по усмотрению организации). Выбор также может зависеть от метода, который организация применяет в своей системе учета затрат. В зависимости от выбранного подхода результаты анализа, проводимого при MFCA-учете, могут отличаться.

Затраты на материалы для каждого входного/выходного потока следует оценивать количественно путем умножения объема физического потока материалов на стоимость единицы материала за период времени, выбранный для анализа. При количественной оценке затрат на материалы для выходных потоков (т. е. продукции и потери материалов) затраты на материалы, связанные с любыми изменениями в запасах материалов в QC-центре, также необходимо определять количественно.

Затраты на материалы в каждом QC-центре необходимо переносить на продукцию и потери материалов соответственно. Соответствующие положения приведены в В.2.

Примечание — После определения стоимости единицы материала ее следует использовать в дальнейшем.

6.8.2 Затраты на энергоресурсы

Для каждого QC-центра необходимо количественно оценивать затраты на потребляемую энергию. В тех случаях, когда затраты на энергоресурсы для какого-либо QC-центра неизвестны и отсутствует возможность их измерить или оценить, следует осуществить перенос затрат на энергоресурсы для процессов на несколько QC-центров. Затраты на энергоресурсы для каждого QC-центра следует переносить на продукцию и потери материалов (см. В.З)

6.8.3 Системные издержки

К системным издержкам относятся расходы, понесенные в ходе внутренней обработки потоков материалов в организации, за исключением затрат на материалы/энергоресурсы, а также затрат на обращение с отходами. Примерами системных издержек можно считать затраты на оплату труда, амортизацию оборудования, техническое обслуживание, транспортирование и т. д. Необходимо количественно оценивать системные издержки, связанные с каждым QC-центром. В тех случаях, когда затраты для какого-либо QC-центра неизвестны, трудно измеряемы или оцениваемы, следует осуществить перенос системных издержек для процессов на несколько QC-центров. Системные издержки для каждого QC-центра следует переносить на продукцию и потери материалов (см. В.З).

6.8.4 Затраты на обращение с отходами

Затраты на обращение с отходами связаны с обработкой отходов (потерей материалов), формируемых в QC-центре. Их необходимо количественно оценивать в каждом QC-центре. В тех случаях, когда затраты на обращение с отходами для какого-либо QC-центра неизвестны, трудно измеряемы или оцениваемы, следует осуществить перенос подобных затрат на обращение с отходами для процессов на несколько QC-центров. Затраты на обращение с отходами для каждого QC-центра следует отнести к потерям материалов, выходящим из QC-центра (см. В.З).

6.9 Сводная информация о MFCA-учете и интерпретации данных

Полученные в ходе анализа данные необходимо представлять в формате, удобном для последующей интерпретации, например в виде матрицы или диаграммы затрат, связанных с потоками материалов. Вначале необходимо по отдельности просуммировать данные для каждого QC-центра. В таблице 1 приведены сводные результаты MFCA-учета в QC-центре (на основании данных рисунка 2).

Если у организации имеется несколько процессов со значительной потерей материалов, процедуру расчета затрат можно применить к каждому из процессов.

11

ГОСТ Р 71766—2024

Таблица 1 — Пример матрицы затрат для потока материалов в центре учета количества

Период: XXX

Масса, кг | Затраты на материалы, $ | Затраты на энергоресурсы, $ | Системные издержки, $ | Затраты на обращение с отходами, $ | Общие затраты,$ | |

Входные потоки (суммарные) | 100 | 1000 | 50 | 800 | 80 | 1930 |

Продукция | 70 (70 %) | 700 (70 %) | 35 (70 %) | 560 (70 %) | 0 (0 %) | 1295 (67 %) |

Потери материалов | 30 (30 %) | 300 (30 %) | 15 (30 %) | 240 (30 %) | 80 (100%) | 635 (33 %) |

Выходные потоки (суммарные) | 100 | 1000 | 50 | 800 | 80 | 1930 |

Примечания 1 Для простоты в данную таблицу включены только физические данные о материалах, но не об энергии. 2 Общие выходные потоки и затраты на материалы включают материалы в исходном и конечном запасах (см. рисунок 2): общая масса используемого материала (100 кг) = Масса на входе (95 кг) + Исходный запас (15 кг) — Конечный запас (10 кг). 3 В данной таблице представлена матрица затрат, связанных с потоками материалов, как пример способа суммирования результатов MFCA-анализа. Допускаются и другие форматы представления данных (см. рисунок В.4). | ||||||

Данные в таблице 1 указывают на общий объем входных потоков материалов + изменение запасов, которые переносятся на продукцию и потери материалов соответственно, а также затраты, связанные с последними. Потери материалов характеризуют неэффективность процесса, которая может приводить к значительным финансовым убыткам и негативным воздействиям на окружающую среду.

В целом анализ и интерпретация обобщенных данных позволяют организации определять QC-центры с потерями материалов, которые являются экологически или финансово существенными. QC-центры можно анализировать более подробно для определения первопричин потерь материала и связанных с ними факторов, которые приводят к затратам. Данные отдельных QC-центров также можно объединять для анализа всего целевого процесса. Более подробная информация об объединении данных в границах области MFCA-учета приведена в разделе В.4.

6.10 Информирование о результатах MFCA-учета

Сразу же по окончании анализа, проводимого при MFCA-учете, о его результатах необходимо информировать все заинтересованные стороны, большинство из которых находятся внутри организации. Руководство организации может использовать результаты MFCA-учета для поддержки принятия различных типов решений, направленных на повышение экологической и финансовой результативности. Передача результатов сотрудникам организации может оказаться полезной для объяснения любых технологических или организационных изменений, которые будут внесены при получении соответствующих выводов по результатам MFCA-учета.

Таблицы, графики и иные средства, разработанные для анализа данных в рамках MFCA-учета, могут стать основой для создания эффективных инструментов коммуникации с учетом специфики деятельности заинтересованных сторон и в соответствии с имеющимися планами информационного обеспечения. Одним из примеров может служить поддержание диалога с внешними заинтересованными сторонами относительно экологической результативности организации, связанной с методиками использования материалов.

Информирование о результатах MFCA-учета следует осуществлять для следующих групп заинтересованных сторон:

- сотрудников организации;

- заказчиков и потребителей;

- поставщиков, подрядчиков, оптовиков и дистрибьюторов;

- конкурентов;

- банков и финансовых/инвестиционных сообществ;

12

ГОСТ Р 71766—2024

- страховых компаний;

- органов государственной власти;

- регулирующих органов;

- групп лиц, связанных с организациями в цепи поставок;

- неправительственных организаций.

6.11 Определение и оценка возможностей для улучшения

Сразу же после того, как анализ, проводимый при MFCA-учете, позволил организации лучше понять масштабы, последствия и стимулы использования материалов и их соответствующие потери, организация может пересмотреть результаты MFCA-учета и приступить к поиску возможностей для повышения экологической и финансовой результативности. Меры, принимаемые для достижения этого, могут включать замену материалов, модификацию процессов, производственных линий или продуктов, а также активизировать научные исследования и разработки, связанные с материале- и энергоэффективностью. Результаты MFCA-учета могут подкреплять анализ затрат и выгод от предлагаемых мер: как тех, которые требуют дополнительных инвестиций, так и тех, которые требуют мало инвестиций или вообще не требуют их.

Важно также отметить, что выполнение MFCA-учета создает возможности для улучшения систем учета и информационных систем, получения более точных данных для всех будущих проектов, что позволит избежать в некоторых случаях ручного сбора и анализа данных. Возможные улучшения системы, выявленные в ходе выполнения MFCA-учета, следует отмечать и включать в общий план, составленный в организации по результатам MFCA-учета.

13

ГОСТ Р 71766—2024

Приложение А (справочное)

Отличие MFCA-учета от стандартного учета затрат

А.1 Общие сведения

Понимание отличий стандартного учета затрат (CCA-учета) от MFCA-учета является важным для реализации последнего, поскольку оно позволяет отслеживать материальные потоки в физических величинах и денежном выражении и выявлять потери материалов. Основное отличие между MFCA- и CCA-учетом состоит в оценке затрат на потери материалов и неэффективности процессов. При CCA-учете все материальные и технологические затраты, а также затраты на обработку переносятся или распределяются на себестоимость продукции. Хотя потери материалов можно наглядно определить и при CCA-учете, однако расходы по отдельности не определяются. Затраты на обращение с отходами, связанные с потерями материалов, могут либо включаться в себестоимость продукции, либо учитываться в накладных расходах. Такой подход, однако, не позволяет выделять затраты на потерю материалов и выявлять неэффективность процессов из-за отсутствия учета комплексных затрат на потерю материалов. MFCA-учет позволяет получать более полную информацию об эффективности и потенциальной экономии при выпуске продукции и использовании соответствующей упаковки.

С другой стороны, MFCA-учет позволяет учитывать потери материалов, определять затраты на них и выявлять все затраты на их обработку, связанные с потерями материалов. Для дальнейшего расширения аналитических возможностей этого подхода затраты на переработку разделяют на затраты на энергоресурсы, системные издержки и затраты на обращение с отходами. Затраты, связанные с потерями материалов, выражают в виде суммы затрат на материалы (которые переносятся на потери материалов), на энергоресурсы и на системные издержки (которые переносятся на потери материалов и основаны на соответствующих критериях переноса затрат), а также в виде общих затрат на обращение с отходами, связанными с потерями материалов. Этот подход позволяет выделять затраты на потери материалов и на неэффективность процессов и обращает внимание руководства на эти затраты. Помимо снижения затрат на потери материалов данный подход может помочь организации в сокращении воздействий на окружающую среду (за счет уменьшения потребления природных ресурсов и снижения объемов образования отходов, сбросов и выбросов).

А.2 Иллюстрация различий между MFCA- и CCA-учетом затрат

В примере, приведенном на рисунке 2, в QC-центре имеется 15 кг начального запаса материала, а 95 кг материала поступает в QC-центр. Конечный запас этого материала равен 10 кг. 70 кг продукта и 30 кг потери материала образуют выходные потоки (см. рисунок А.1). Затраты на материалы и на переработку составляют $ 1000 и $ 930 соответственно, в результате чего производственные затраты в общей сложности составляют $ 1930. В случае CCA-учета общие затраты на продукцию равны $ 1930.

С другой стороны, MFCA-учет позволяет определять потери материалов и оценивать их объемы. 30 % входного потока переходит на потери материалов, в результате чего затраты на материалы в размере $ 300 переносятся на потери материалов. Затраты на переработку разделяют на затраты на энергоресурсы ($ 50), системные издержки ($ 800), а также на затраты на обращение с отходами (80 $). На основании соответствующего критерия распределения (по массе распределение материала в процентах между производственными потерями и потерями материалов), $ 15 — затраты на энергоресурсы и $ 240 — системные издержки переносятся на потери материалов. Кроме того, общие затраты на обращение с отходами ($ 80) переносятся на потери материалов. В результате этого общая сумма затрат на материалы составляет $ 635 (см. рисунок А.1). Это означает, что 32,9 % всех производственных затрат используется нерационально из-за потерь материалов.

Наглядность этой информации может побудить руководство организации расследовать причины потерь материалов и принять меры по их сокращению. При CCA-учете руководство вообще не будет обладать подобной информацией, легко получаемой при MFCA-учете. MFCA-учет может также давать информацию, которая позволит руководству организации рассматривать варианты уменьшения объемов материалов или их замены, например, путем систематического снижения веса, повышения возможностей вторичной переработки, а также поддержки мер по улучшению состояния окружающей среды при производстве продукции.

14

Входной поток

Материал: 95 кг

Затраты на материал: $ 950

Входной поток

Материалы: 95 кг

Затраты на материалы: $ 950

Стандартный учет затрат

Производственный процесс Затраты на обработку $930 | |

Начальный запас материалов (15 кг) $150 | Конечный запас материалов (10 кг) $100 |

ГОСТ Р 71766—2024

Выходной поток

Продукция (70 кг)

Затраты на материалы $ 1000

Затраты на обработку $ 930

Общие затраты $ 1930

*► Отходы (30 кг)

Производственные затраты состоят из затрат на энергоресурсы, системные издержки и затраты на обращение с отходами

MFCA-учет

Выходной поток

Центр учета количества Затраты на знергоресурсы: $ 50 Системные издержки $ 800 Затраты на контроль за ликвидацией отходов $ 80 | |

Начальный запас материалов (15 кг) $150 | Конечный запас материалов (10 кг) $100 |

Продукция (70 кг)

Затраты на материалы $ 750

Затраты на знергоресурсы $ 35

Системные издержки Общие затраты

$560 $1295

< Потери материала (30 кг)

Затраты на материалы $ 300 . Затраты на энергоресурсы $ 15

Системные издержки

Затраты на обращение с отходами_____________ ^ Общие затраты________

$240

$80 $635

Рисунок А. 1 —Диаграмма, иллюстрирующая различия между MFCA-учетом и ССА-учетом

15

ГОСТ Р 71766—2024

Приложение В (справочное)

Расчет затрат и их распределение при MFCA-учете

В.1 Общие сведения

В данном приложении содержится руководство по расчету затрат и их распределению при MFCA-учете, включающее:

- расчет потерь материалов (см. В.2);

- расчет и распределение затрат на энергоресурсы, системные издержки и затраты на обращение с отходами (см. В.З);

- комплексное представление и анализ данных о затратах (см. В.4).

В.2 Расчет затрат на материалы

В.2.1 Общие сведения

В этом разделе расчет затрат на материалы распространяется на две ситуации:

- основной производственный процесс, в котором поток каждого материала можно проследить от начала и до конца;

- более сложный процесс, в котором исходные входные потоки материалов преобразуются в полупродукты (полуфабрикаты) и не могут рассматриваться по отдельности в конечной продукции.

В.2.2 Расчет затрат на материалы в основном производственном процессе

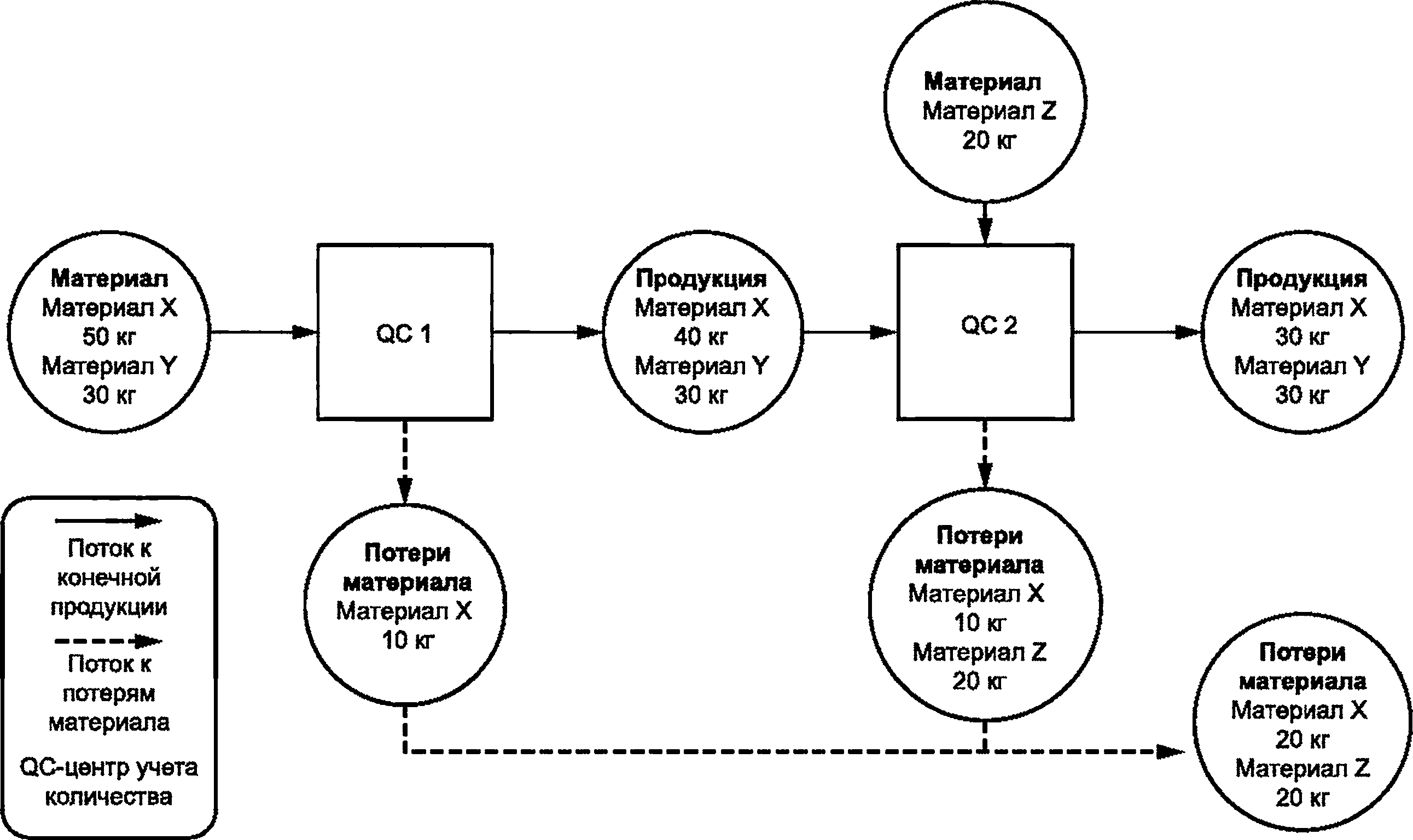

На рисунке В.1 показана граница области для данной модели потока материалов, в рамках которой характер каждого материала будет сохраняться на протяжении всего процесса, например операции по сборке деталей или операции по смешиванию больших объемов веществ. В рассматриваемом примере определены два QC-центра, каждый из которых производит соответственно продукцию и характеризуется потерями материала.

Рисунок В.1 — Модель потока материалов для основного производственного процесса

В таблице В.1 приведена обобщенная информация, приведенная на рисунке В.1.

16

ГОСТ Р 71766—2024

Таблица В.1 — Объемы материалов и их сочетаний для основного производственного процесса

Период: XXX

Общий входной поток материалов в этом процессе | Сочетание продуктов и потерь материалов | Центр учета QC1 | Центр учета QC2 | Результат производства (масса) |

Материалы: 100 кг | Продукция | 70 кг | 60 кг | 60 кг |

Материал X | 40 кг | 30 кг | 30 кг | |

Материал Y | 30 кг | 30 кг | 30 кг | |

Материал Z | — | — | — | |

Потери материала | 10 кг | 30 кг | 40 кг | |

Материал X: 50 кг | Материал X | 10 кг | 10 кг | 20 кг |

Материал Y: 30 кг | Материал Y | — | — | — |

Материал Z: 20 кг | Материал Z | — | 20 кг | 20 кг |

На следующем этапе общую сумму затрат на материалы в каждом QC-центре следует рассчитывать путем умножения количества каждого материала на затраты, приходящиеся на единицу продукции, которые определены организацией. Таким образом, преобразовываются оба выходных потока (т. е. поток продукции и поток потерь материалов) в денежное выражение за время анализа. Результаты выполнения этого этапа представлены в таблице В.2. Входные потоки материалов X, Y и Z характеризуются затратами на единицу материала в $ 100, $ 40 и $ 20 соответственно.

Таблица В.2 — Затраты на материалы для основного производственного процесса

Период: XXX

Сочетание продукции и потерь материалов | Центр учета QC1 | Центр учета QC2 | Результат производства (масса) | Всего | |||||

Продукция | Масса | Затраты на единицу | Затраты | Масса | Затраты на единицу | Затраты | 60 кг | $4200 | |

Материал X | 40 кг | $ 100 | $4000 | 30 кг | $ 100 | $ 3000 | 30 кг | $ 3000 | |

Материал Y | 30 кг | $ 40 | $ 1200 | 30 кг | $40 | $ 1200 | 30 кг | $ 1200 | |

Материал Z | — | $20 | — | — | $20 | — | — | $0 | |

Потери материалов | Масса | Затраты на единицу | Затраты | Масса | Затраты на единицу | Затраты | 40 кг | $2400 | |

Материал X | 10 кг | $ 100 | $ 1000 | 10 кг | $ 100 | $ 1000 | 20 кг | $2000 | |

Материал Y | — | $ 40 | — | — | $40 | — | — | $0 | |

Материал Z | — | $20 | — | 20 кг | $20 | $400 | 20 кг | $400 | |

Общие затраты на материалы в производственном процессе | $6600 | ||||||||

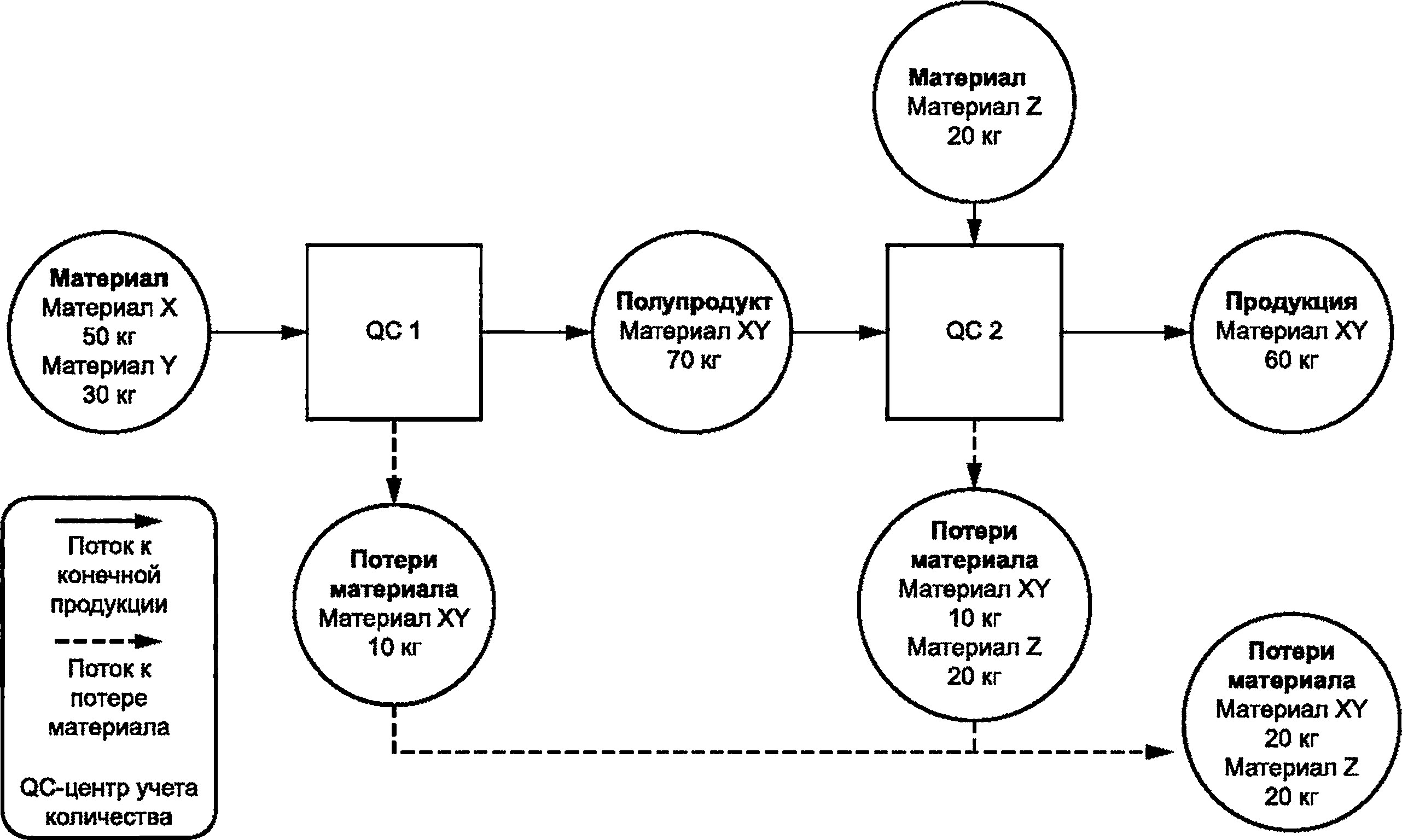

В.2.3 Расчет затрат на материалы для промежуточных продуктов (полупродуктов)

MFCA-учет позволяет отслеживать все входные потоки, вплоть до конечной продукции и потерь материалов, однако такие сложные производственные процессы, как химические реакции, могут включать огромное разнообразие затрат на материалы, которые преобразуются в один или несколько выходных потоков, например в потоки продукции, промежуточных продуктов и потерь материалов. Если подобные процессы определяются при MFCA-учете в качестве QC-центров, точное отслеживание перехода всех входных потоков в выходные потоки может стать невозможным по техническим или финансовым причинам. В этих случаях выходные потоки следует рассматривать как потоки промежуточных продуктов (показанные на рисунке В.2 как «Материал XY»).

17

ГОСТ Р 71766—2024

Рисунок В.2 — Модель потока материалов с учетом промежуточных продуктов

Поскольку точный состав потоков промежуточных продуктов и потоков отходов материалов для этих сложных систем неизвестен, невозможно определить точные затраты на единицу материалов в этих потоках. Таким образом, затраты на одну единицу материалов во всех потоках неопределенного состава оцениваются с помощью затрат на единицу материалов во входном потоке исходных материалов. Затраты на единицу материалов для потоков материала XY (как полупродуктов) показаны на рисунке В.2 и могут рассчитываться по следующей формуле:

(50 кг-$100)+ (30 кг-$40) ($ 5000+ $ 1200) Ф с .

(50 кг + 30 кг) 80 кг

В таблице В.З приведены результаты расчетов затрат на материалы для модели потока материалов (см. рисунок В.2). В конечном итоге общие затраты на материалы для продукции и потери материалов отличаются от приведенных в таблице В.2, поскольку затраты на единицу различны.

Таблица В.З — Затраты на материалы для производственного процесса с учетом полупродуктов

Период: XXX

Сочетание продуктов и потерь материалов | Результат производства (масса) | Затраты на единицу | Итого |

Продукты | 60 кг | $4650 | |

Материал XY | 60 кг | $ 77,5 | $4650 |

Материал Z | 0 кг | $20 | $ 0 |

Потери материалов | 40 кг | $ 1950 | |

Материал XY | 20 кг | $77,5 | $ 1550 |

Материал Z | 20 кг | $20 | $400 |

Всего | 100 кг | $6600 |

Примечание — Для простоты в этой таблице не указаны затраты в QC-центрах.

18

ГОСТ Р 71766—2024

В.З Расчет и распределение затрат на электроэнергию, системных издержек и затрат на обращение с отходами

В.3.1 Общие сведения

После расчета затрат на материалы и их закрепления за продукцией и потерями материалов следующим шагом является расчет затрат на энергоресурсы, системных издержек и затрат на обращение с отходами с распределением этих затрат на продукцию и потери материалов. В идеальном случае затраты на энергоресурсы, системные издержки и затраты на обращение с отходами необходимо рассчитывать непосредственно по имеющимся данным о производственных затратах для каждого QC-центра. Если это невозможно (что часто бывает), то эти расходы необходимо оценивать исходя из других имеющихся данных (см. в В.3.2).

В.3.2 Распределение расходов на энергоносители, системных издержек и затрат на обращение с отходами по QC-центрам

В тех случаях, когда затраты на энергоносители, системные издержки и затраты на обращение с отходами не могут быть оценены непосредственно по производственным данным для каждого QC-центра, для всего процесса или предприятия могут быть использованы более укрупненные данные для количественной оценки затрат QC-центров в ходе двухступенчатой процедуры. Вначале все эти затраты рассчитывают для всего процесса в границах области MFCA-учета, а затем эти затраты закрепляются за каждым QC-центром, с использованием соответствующих критериев, например числа машино-часов, объема производства, численности работников, нормо-часов, числа выполняемых заданий и задействованных производственных площадей.

В таблице В.4 приведен пример распределения затрат по вышеуказанным критериям.

Таблица В.4 — Распределение затрат на энергоресурсы, системных издержек и затрат на обращение с отходами в каждом QC-центре

Период: XXX

Тип затрат | Центр учета QC1 | Центр учета QC2 | Итого |

Затраты на энергоресурсы | $400 | $ 300 | $ 700 |

Системные издержки | $ 800 | $ 1200 | $ 2000 |

Затраты на обращение с отходами | $ 300 | $400 | $ 700 |

В.3.3 Распределение затрат на энергоресурсы, системных издержек и затрат на обращение с отходами по каждому QC-центру

Затраты на энергоресурсы и системные издержки переносятся на продукцию и потери материалов с использованием соответствующих критериев. Как уже упоминалось в 5.3.2, наиболее подходящий критерий пересчета различных типов затрат не обязательно будет одним и тем же. Следует отметить, что общий объем затрат на обращение с отходами относят к потерям материалов.

В таблице В.5 приведены результаты пересчета затрат на энергоресурсы, системных издержек и затрат на обращение с отходами на продукцию и потери материалов в каждом QC-центре. Затраты основаны на критерии процентного распределения материалов в QC 1- и QC 2-центрах. Общие затраты на обращение с отходами, закрепленные за QC-центром, относят к потерям материалов.

В этом случае процентное распределение материала в QC 1-центре представлено следующим образом: 87,50 % —для продукции (70/80 кг) и 12,50 % — для потерь материалов (10/80 кг), а те же проценты в QC 2-центре — 66,67 % — для продукции (60/90 кг) и 33,33 % — для потерь материалов (30/90 кг).

Таблица В.5 — Распределение затрат на энергоресурсы, системных издержек и затрат на обращение с отходами для продуктов и потерь материалов в QC 1- и QC 2- центрах

Период: XXX

Тип затрат | QC1 | QC2 |

Затраты на энергоресурсы | $400 | $300 |

Продукция | $ 350 | $ 200 |

Потери материалов | $ 50 | $ 100 |

Системные издержки | $ 800 | $ 1200 |

Продукция | $ 700 | $800 |

Потери материалов | $ 100 | $400 |

Затраты на обращение с отходами | $ 300 | $400 |

Продукция | $ 0 | S 0 |

Остатки материала | $ 300 | $400 |

19

ГОСТ Р 71766—2024

В.3.4 Альтернатива процентному пересчету затрат на материалы

В качестве критерия переноса ранее использовалось только процентное распределение, используемое для всех материалов в каждом QC-центре. Если процентное распределение на основе имеющихся материалов является малодоступным или не подходит для принятия управленческих решений, то рекомендуется в качестве критерия распределения использовать процентное распределение основного материала, который имеет непосредственное отношение к обработке.

Например, если в QC-центре в качестве моющего средства используют пропорционально значительный объем воды, то объем потерь материалов может значительно превышать объем продукции. Если процентное распределение основано на учете всех материалов, то это может приводить к непропорционально большим затратам на знергоресурсы и системные издержки по отношению к потерям материала, что, очевидно, бесполезно при принятии управленческих решений.

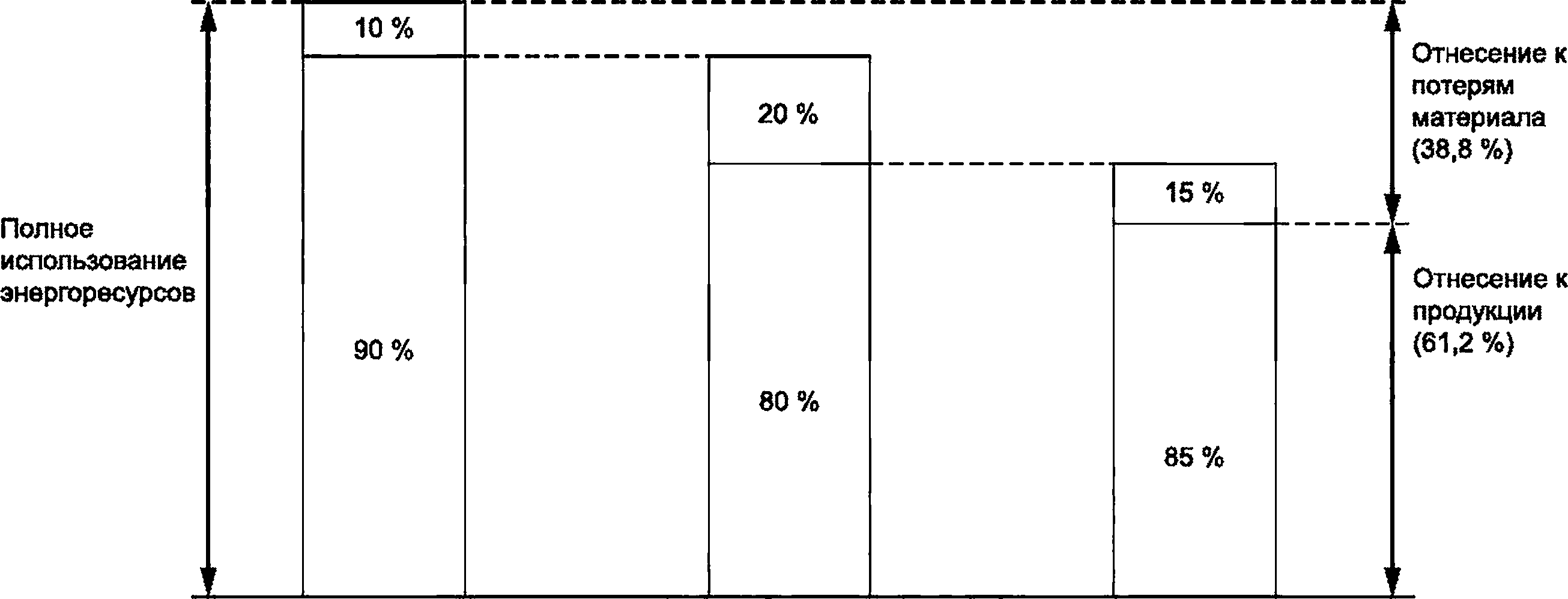

В.3.5 Альтернативный подход к критериям перерасчета для используемой энергии

Во многих случаях распределение затрат на продукцию и потерь материалов (по массе входных потоков материалов в продукцию и потери материалов) будет использоваться в качестве критериев распределения потребления энергии в продукции и потерях материалов. Однако при наличии дополнительной информации относительно энергоэффективности механизмов, используемых в QC-центре, можно сделать более точную количественную оценку энергетической неэффективности и потерь. Следующий пример иллюстрирует эту точку зрения. Каждый элемент на рисунке В.З соответствует нижеперечисленным элементам [а), Ь) и с)]:

а) если 10 % времени работы станка, в отличие от реального производства, используется для настройки, приостановки и технического обслуживания, то 10 % потребляемой при этом энергии можно рассматривать как непроизводительные потери, не используемые для производства. Эта часть энергии должна быть, следовательно, отнесена к потерям материалов, а не к продукции;

Ь) неэффективность использования материала в 20 % будет приводить к переносу 80 % от оставшейся использовавшейся энергии на продукцию;

с) если будет установлено, что данный станок на 15 % менее эффективен, чем оптимально работающий станок, то это приведет к переносу только 85 % от оставшейся использовавшейся энергии на продукцию.

Если в качестве критерия процентного распределения необходимо использовать только процентное распределение материалов, то использовавшаяся энергия будет распределяться следующим образом:

- отнесение энергии к продукции: 80 %;

- отнесение энергии к потерям материалов: 20 %.

Если в качестве основы для критериев перерасчета используется описанный выше альтернативный подход, то расходуемая в этом QC-центре энергия будет распределяться следующим образом:

- отнесение энергии к продукции: 90 % • 80 % • 85 % = 61,2 %;

- отнесение энергии к потерям материалов: 100 % - 61,2 % = 38,8 %.

а) Ь) с)

Рисунок В.З — Количественная оценка затрат на знергоресурсы

В результате более высокий процент энергозатрат, относимый к потерям материалов, которые указаны с использованием альтернативного подхода, дает более точную оценку неэффективности процесса, на что руководство организации должно обратить внимание.

В.4 Сводное представление и анализ информации о затратах

Информацию о затратах на материалы, знергоресурсы, обращение с отходами и системных издержках можно объединять различными способами для возможности дальнейшего анализа. В таблице В.6 приведен пример матрицы затрат на потоки материалов, иллюстрирующей данные, которые получены из двух QC-центров (см. рисунок В.1).

20

м

Таблица В.6 — Матрица затрат на потоки материалов

Период: XXX

Центр учета QC 1 | Центр учета QC 2 | |||||||||

Затраты на материалы | Затраты на энергоресурсы | Системные издержки | Затраты на обращение с отходами | Итого | Затраты на материалы | Затраты на энергоресурсы | Системные издержки | Затраты на обращение с отходами | Итого | |

Входящие потоки из предыдущего QC-центра | $ 5200а | $ 350ь | $ 700е | $ 6250d | ||||||

Новые входящие в QC-центр потоки | $ 6200 | $400 | $ 800 | $ 300 | $ 7700 | $400 | $ 300 | $ 1200 | $400 | $2300 |

Итого в каждом QC-центре | $ 6200 | $400 | $ 800 | $ 300 | $ 1900 | $ 5600 | $ 650 | $ 1900 | $400 | $ 8550 |

Продукция | $ 5200а | $ 350ь | $ 700е | $ 6250d | $4200 | $433 | $ 1267 | $ 5900 | ||

Потери материалов | $ 1000 | $ 50 | $ 100 | $400 | $ 1450 | $ 1400 | $ 217 | $633 | $400 | $2650 |

Общие затраты на материалы в данном процессе | $2400 | $267 | $733 | $ 700 | $4100 | |||||

Общие затраты в данном процессе | $ 6600 | $ 700 | $2000 | $ 700 | $ 10000 | |||||

Примечание 1 — Данные заимствованы из таблиц В.2, В.4 и В.5.

Примечание 2 — Расчет затрат на энергоресурсы в QC 2: они по расчетам должны составлять $ 433 на продукцию и $ 217 на потери материалов на основе применения процентного распределения материалов в QC 2 (то есть 66,67 % на продукцию и 33,33 % на потери материалов) к общим затратам на энергоресурсы ($ 650), которые равны сумме затрат на энергоресурсы для продукции в QC 1 ($ 350) и нового входного потока в QC 2 ($ 300).

Примечание 3 — Расчет системных издержек в QC 2: они по расчетам должны составлять $ 1267 на продукцию и $ 633 на потери материалов на основе применения процентного распределения материалов в QC 2 (то есть 66,67 % на продукцию и 33,33 % на потери материалов) к общим системным издержкам ($ 1900), которые равны сумме системных издержек на продукцию в QC 1 ($ 700) и нового входного потока в QC 2 ($ 1200).

а) Величина затрат на материалы перенесена из QC 1 в QC 2.

ь) Величина затрат на энергоресурсы перенесена из QC 1 в QC 2.

с) Величина системных издержек перенесена из QC 1 в QC 2.

d) Величина общих (полных) затрат перенесена из QC 1 в QC 2.

ГОСТ Р 71766—2024

ГОСТ Р 71766—2024

На рисунке В.4 приведен пример графического представления этой информации (диаграмма Сенки).

Затраты на энергоресурсы: $ 400

Системные издержки:

Материал X:

Материал Y:

$800

$5000 $ 1200

Продукция (QC1)

Материал X: $ 4000

Материал Y: $ 1200

Затраты на энергоресурсы: $ 300

Материал Z: $ 400 Системные издержки: $ 1200

22

Затраты на энергоресурсы: $ 350

Системные издержки: $ 700

Продукция (QC 2)

Материал X:

Материал Y:

$3000

$1200

QC1

QC2

Затраты на энергоресурсы: $ 433 Системные издержки: $ 1267

у Итого:

$5900

Потери материала (QC 1) Материал X: $1000

Затраты на энергоресурсы: $ 50

Потери материала (QC 2)

Материал X: $1000

Материал Z: $ 400

Затраты на энергоресурсы: $ 217

Системные издержки: Затраты на обращение с отходами:

$100

$300

Системные издержки: Затраты на обращение с отходами:

$633

$400

Потери материала (общие)

Материал X:

Материал Z:

$2000 $400

Затраты на энергоресурсы: $ 267

Системные издержки: Затраты на обращение с отходами:_____________ Итого:

$733

$700

$4100

Рисунок В.4 —Диаграмма Сенки для обобщенной информации

ГОСТ Р 71766—2024

Приложение С (справочное)

Иллюстрированные примеры MFCA-учета

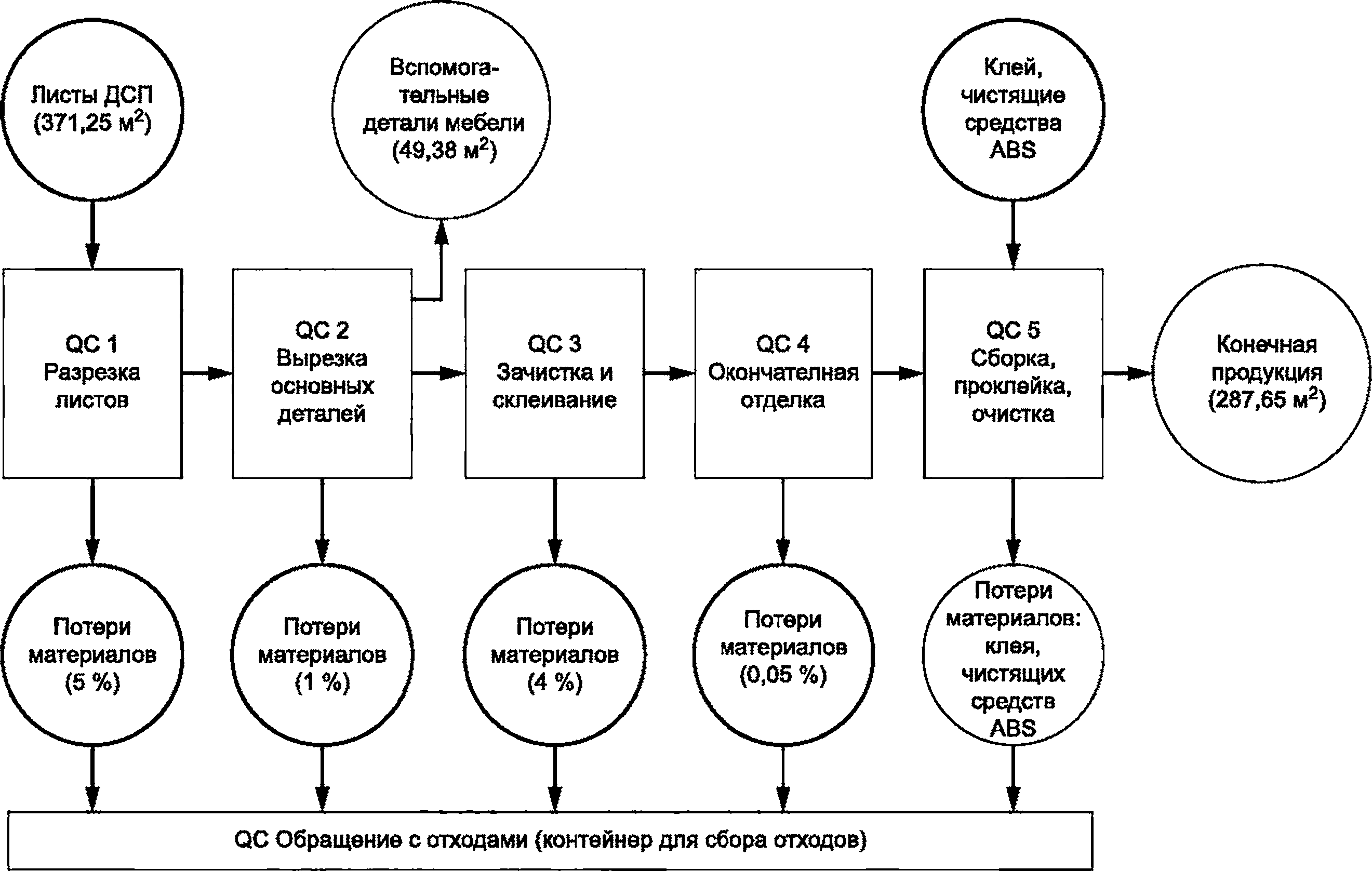

С.1 Общие сведения

В настоящем приложении содержится ряд примеров выполнения MFCA-учета в организациях различных типов и размеров, например в сфере производства (см. С.2 и С.З), фармацевтической промышленности (см. С.5), пищевой промышленности (см. С.4 и С. 6), сельском хозяйстве (см. С.4), на малых и средних предприятиях (см. С.З) и для цепочек поставок (см. С.2 и С.4). Результаты учета во всех этих примерах, как правило, указываются в долларах США или в евро. Из-за включения в эти примеры информации о больших и малых компаниях из промышленно развитых стран и из стран с развивающейся экономикой представленные результаты не всегда могут быть сопоставимыми.

С.2 Пример 1 — завод — изготовитель объективов

С.2.1 Общие сведения

На заводе — изготовителе объективов компании А, основанной в Японии и являющейся одной из компаний мирового уровня в этой области, после введения MFCA-учета достигнуты значительные экологические и финансовые успехи. Численность работников этого завода на момент выполнения MFCA-учета превышала 1000 человек. Целевым процессом учета стал процесс изготовления объективов для камер.

С.2.2 Модель потоков материалов в основном целевом процессе

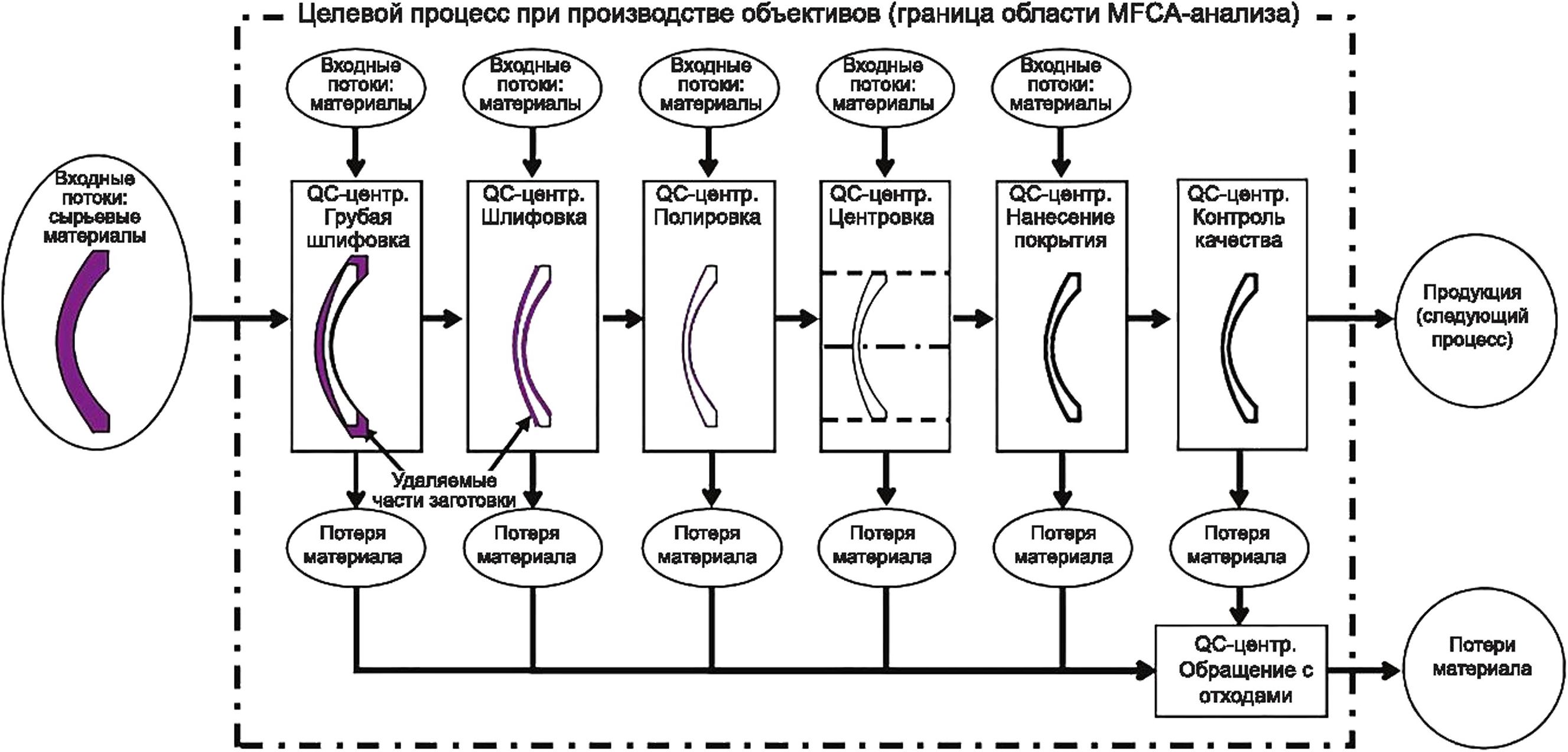

Модель потоков материалов в основном целевом процессе приведена на рисунке С.1.

Рисунок С.1 — Модель потоков материалов в основном целевом процессе

С.2.3 Описание потерь материалов

В рамках целевого процесса образуются следующие типы потерь материалов:

- шлам, образующийся при шлифовке и других видах обработки стекла;

- шлам из дополнительных материалов;

- материалы покрытий, не нанесенных на объектив;

- некондиционные продукты.

Объем указанных потерь материалов, приходящийся на исходный поток материалов (по массе), составляет примерно 30 %.

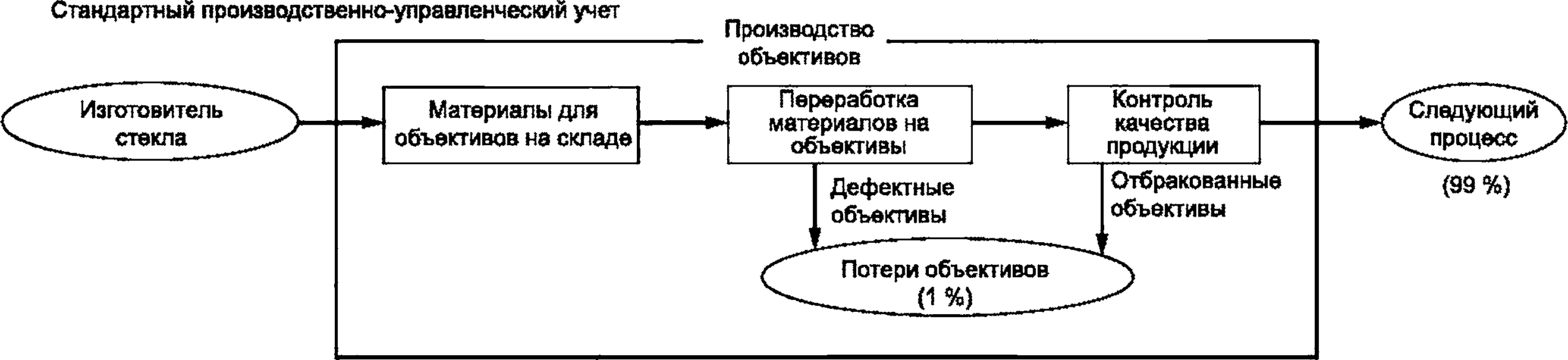

С.2.4 Факты, установленные с помощью MFCA-учета

До проведения MFCA-учета компания А считала, что существующий у нее процесс изготовления объективов обладает очень высоким процентом годности готового продукта (т. е. 99 %), см. рисунок С.2. Его стандартный производственно-управленческий учет основывался на данных о конечном выходе годной продукции. Поскольку только один объектив из 100 был дефектным, коэффициент выхода годных считался равным 99 %, однако при анализе масса входных и выходных материалов измерялась в каждом QC-центре, а понесенные затраты на материалы,

23

ГОСТ Р 71766—2024

системные издержки и затраты на обращение с отходами были перенесены на конечную продукцию и расход материалов. В результате проведенного анализа компания А определила, что затраты на расход материалов составляли примерно 32 % от общих затрат на процесс производства объективов. Это факт не был принят во внимание при стандартном производственно-управленческом учете (см. рисунок С.2). Таким образом, с помощью MFCA-учета были выявлены значительные резервы для повышения экологической и финансовой результативности компании.

MFCA-учвт

Производство объективов

Затраты на конечную продукцию (68 %)

Изготовитель стекла

Материалы для объективов на складе

Переработка материалов на »

объективы

Дефектные объективы. Отстой (шлам) и т. п.

Контроль качества продукции

Следующий процесс

Потери материалов (выбросы и отходы)

Отбракованные объективы -----Затраты на потери материалов---- (32 %)/-^ X »( Переработка у

Рисунок С.2 — Сравнение стандартного производственно-управленческого учета и MFCA-учета

С.2.5 Совершенствование производства, основанное на результатах анализа, проводимого при MFCA-учете

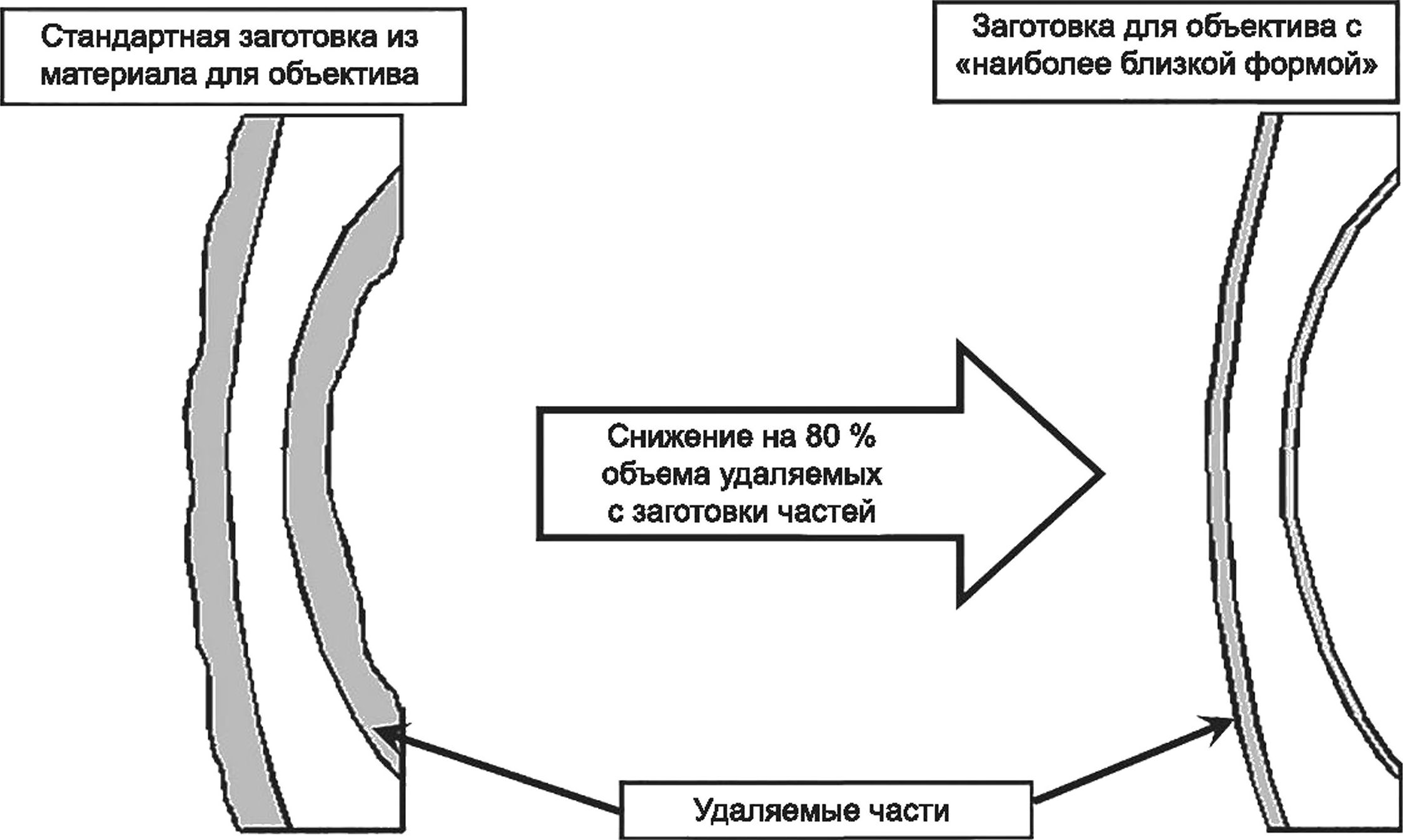

Мероприятия компании А по дальнейшему совершенствованию производства в плане снижения объема отходов, возникающих в процессе шлифования, проводились совместно с поставщиком стекла. В результате этого сотрудничества с поставщиком компания А разработала новую конструкцию поставляемых заготовок для объективов, названную «наиболее близкой по форме», что привело к снижению потерь материала-стекла на 80 % (см. рисунок С.З).

Рисунок С.З — Заготовка с «наиболее близкой формой» для объектива

24

ГОСТ Р 71766—2024