ГОСТ 29104.23-91

Группа М09

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТКАНИ ТЕХНИЧЕСКИЕ

Метод определения тонкости фильтрации

Industrial fabrics. Method for determination of filtration fineness

ОКСТУ 8209, 8309

Дата введения 1993-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным Комитетом легкой промышленности СССР

РАЗРАБОТЧИКИ

В.В.Стулов, И.С.Давыдова, В.М.Землякова

2. УТВЕРЖДЕН И ВНЕСЕН В ДЕЙСТВИЕ Постановлением Комитета стандартизации и метрологии СССР от 27.09.91 N 1552

3. Срок первой проверки - 1997 г.

Периодичность проверки - 5 лет

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

ГОСТ 892-89 | 2.1 |

ГОСТ 1770-74 | 2.1 |

ГОСТ 5962-67 | 2.1 |

ГОСТ 6672-75 | 2.1 |

ГОСТ 6709-72 | 2.1 |

ГОСТ 7315-83 | 2.1 |

ГОСТ 9077-82 | 2.1 |

ГОСТ 9284-75 | 2.1 |

ГОСТ 9572-77 | 2.1 |

ГОСТ 14146-88 | Приложение 1 |

ГОСТ 20292-74 | 2.1 |

ГОСТ 21241-89 | 2.1 |

ГОСТ 24104-88 | 2.1 |

ГОСТ 25396-82 | 2.1 |

ТУ 6-05-1903-81 | 2.1 |

ТУ 16-538.082-75 | 2.1 |

ТУ 64-1-3031-78 | 2.1 |

ГОСТ 29104.0-91 | 1.1 |

Настоящий стандарт распространяется на технические фильтровальные ткани и устанавливает метод определения тонкости фильтрации.

Тонкость фильтрации характеризуется абсолютной тонкостью фильтрации - максимальным размером частиц, прошедших через фильтровальный материал, и номинальной тонкостью фильтрации - минимальным размером частиц, прошедших через фильтровальный материал с заранее установленным коэффициентом пропускания.

Термины, применяемые в настоящем стандарте, и пояснения к ним приведены в приложении 1.

1. МЕТОД ОТБОРА ПРОБ

1.1. Отбор проб - по ГОСТ 29104.0 со следующим дополнением: длина точечной пробы должна быть не менее 0,2 м.

1.2. Из точечной пробы на расстоянии не менее 50 мм от кромки вырезают по диагонали три элементарные пробы диаметром (30±1) мм.

2. АППАРАТУРА И МАТЕРИАЛЫ

Для проведения испытаний применяют:

лабораторную установку системы ВНИИТТ в соответствии с черт.1;

микроскоп световой биологический по нормативно-технической документации, обеспечивающий увеличение не менее 150 и снабженный окулярным микрометром-линейкой;

объект-микрометр по ГОСТ 7315;

термостат, обеспечивающий температуру (100+2)°C;

весы лабораторные 2-го класса точности с наибольшим пределом взвешивания 200 г по ГОСТ 24104;

Схема лабораторной фильтровальной установки

1 - зажимная головка с пробой ткани; 2 - бачок для суспензии; 3 - воронка; 4 - электродвигатель мешалки; 5 - редуктор; 6 - манометры; 7 - трубопровод; 8 - воздухозаборный фильтр; 9 - компрессор; 10 - ресивер; 11 - мензурка; 12 - кран; 13 - мешалка; 14 - кран

Черт.1

счетчик лабораторный типа СЛ-1 по ТУ 64-1-3031-78*;

________________

* Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - .

емкость для выдерживания проб в воде;

штатив;

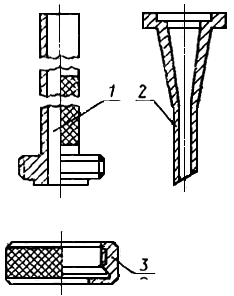

фильтровальные воронки из коррозийностойких материалов в соответствии с черт.2;

пинцет по ГОСТ 21241;

мензурку 500 по ГОСТ 1770;

капельницу по ГОСТ 25336;

сосуд типа СЦ по ГОСТ 25336;

пипетки 7-2-10 и 8-2-0,1 по ГОСТ 20292;

стекла предметные для микропрепаратов по ГОСТ 9284;

стекла покровные для микропрепаратов по ГОСТ 6672;

сетку проволочную тканую фильтровальную по ТУ 16-538.082-75;

мембранные фильтры типа МФА-МА "Влагипор" по ТУ 6-05-1903-81;

кальку бумажную натуральную по ГОСТ 892;

кварц молотый пылевидный по ГОСТ 9077 - загрязнитель или другие виды загрязнителей;

воду дистиллированную по ГОСТ 6709;

бензол нефтяной по ГОСТ 6709;

спирт этиловый ректификованный по ГОСТ 5962.

Фильтровальная воронка

1 - верхняя часть воронки; 2 - нижняя часть воронки; 3 - накидная гайка

Черт.2

Допускается применение анализаторов механических примесей типа ФС-151, ФС-151-1 и других, обеспечивающих условия подсчета микрочастиц.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Точечные пробы тканей выдерживают в климатических условиях по ГОСТ 10681.

Испытания тканей проводят в этих же условиях.

3.2. Бачок для суспензии 2 при включенной мешалке, зажимную головку 1 и фильтровальные воронки в соответствии с черт.2 промывают проточной водой в течение 1-2 мин, затем ополаскивают дистиллированной водой.

3.3. Фильтровальные воронки в разобранном виде сушат в термостате при температуре (100±2)°С не менее 30 мин.

3.4. Собирают фильтровальные воронки, для чего в раструб нижней части воронки 2 поочередно укладывают прокладку, пинцетом укладывают мембранный фильтр и снова прокладку. Верхнюю 1 и нижнюю 2 части фильтровальной воронки соединяют накидной гайкой 3 с таким расчетом, чтобы избежать протечки жидкости в местах соединений, затем воронки укрепляют в штативе.

3.5. Готовят осветляющий раствор, состоящий из этилового спирта и бензола в соотношении 1:2. Во избежание испарения раствор хранят в капельнице, закрытой цилиндрическим сосудом.

3.6. Предметные и покровные стекла промывают проточной водой, протирают этиловым спиртом с последующим контролем их чистоты под микроскопом.

3.7. Определяют массу кальки с погрешностью ±0,1 мг.

3.8. Отбирают на кальку пробу кварцевой пыли массой (150±1) мг.

3.9. Микроскоп настраивают для работы в проходящем свете при общем увеличении, равном 150.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Готовят суспензию в бачке 2 (черт.1). Для этого при закрытом кране 12 и открытом кране 14 в бачок для суспензии заливают 0,5 дм дистиллированной воды и засыпают пробу кварцевой пыли. Кварцевую пыль, осевшую на стенках бачка 2, смывают 1 дм

дистиллированной воды. Кран 14 закрывают.

4.2. Суспензию перемешивают мешалкой 13 в течение 2 мин и при работающей мешалке открывают кран 12, отбирают пробу суспензии в мензурку 11 в количестве (100±20) см.

4.3. Для определения размера частиц кварцевой пыли мензурку 11 с пробой суспензии тщательно перемешивают, встряхивая мензурку в течение 3 мин, и, пока не остановилось движение жидкости, отбирают пипеткой вместимостью 1 см пробу суспензии в количестве (1,0±0,1) см

. Пробу суспензии фильтруют через мембранный фильтр в течение (10±1) мин. Остаток суспензии из мензурки 11 выливают в бачок для суспензии 2.

4.4. Фильтровальную воронку с осадком кварцевой пыли на мембранном фильтре сушат в термостате при температуре (100±2)°C не менее 1 ч.

4.5. Мембранный фильтр с осадком кварцевой пыли пинцетом извлекают из фильтровальной воронки, помещают на предметное стекло, обесцвечивают 2-3 каплями осветляющего раствора и закрывают покровным стеклом.

4.6. Обесцвеченный мембранный фильтр с осадком кварцевой пыли устанавливают на предметный столик в поле зрения микроскопа, где по окуляр-микрометру определяют размер и количество частиц кварцевой пыли.

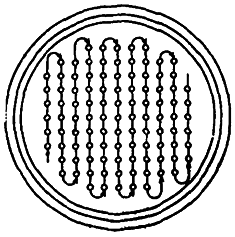

Определение размеров частиц и их количество проводят последовательно в соответствии с черт.3.

Схема расположения полей зрения

Черт.3

За размер частиц принимают их наибольшую ширину.

Предварительно просматривают 5-6 полей зрения, расположенных в различных местах площади мембранного фильтра.

Подсчет частиц проводят путем накопления сумм на лабораторном счетчике.

Определяют среднее арифметическое число частиц в каждой размерной группе.

Определяют точное число полей зрения в соответствии с приложением 2.

Распределение необходимых для просмотра полей зрения среди всех 100 полей осуществляют с интервалом

![]() , (1)

, (1)

где n - точное число полей зрения, определенное в соответствии с приложением 2 для каждой размерной группы.

4.7. Просмотр полей зрения осуществляют последовательно путем перемещения предметного стекла с кварцевой пылью в соответствии с черт.3 так, чтобы подсчитываемые частицы не могли быть зарегистрированы повторно.

Результаты испытаний записывают в протокол в соответствии с приложением 3.

4.8. Элементарную пробу ткани помещают в зажимную головку 1 фильтровальной установки (черт.1) и закрепляют гайкой. Зажимную головку 1 навинчивают до отказа на штуцер бачка для суспензии 2. Включают тумблером компрессор 9 и мешалку 13. При постоянном перемешивании суспензии с помощью редуктора 5 устанавливают давление в бачке для суспензии 2 (100±10) кПа.

Суспензию перемешивают в течение 2 мин. При постоянном поддерживании давления суспензии, равном (100±10) кПа в мензурку 11 отбирают фильтрат в количестве (100±20) см.

Мензурку 11 с пробой фильтрата тщательно перемешивают, встряхивая мензурку в течение 3 мин, и, пока не остановилось движение жидкости, отбирают пипеткой вместимостью 10 см пробу фильтрата в количестве (10,0±1,0) см

и дальнейшее испытание проводят по пп.4.3-4.7.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. За абсолютную тонкость фильтрации (Д) принимают размер в микрометрах наибольшей частицы кварцевой пыли, обнаруженной во всех исследованных пробах фильтрата.

5.2. За номинальную тонкость фильтрации (Д) принимают среднее арифметическое значение размеров частиц размерной группы, коэффициент пропускания которой

5%.

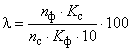

5.2.1. Коэффициент пропускания () в процентах вычисляют по формуле

, (2)

, (2)

где n - среднее арифметическое число частиц кварцевой пыли каждой размерной группы, обнаруженных во всех исследованных пробах фильтрата, шт.;

n - число частиц кварцевой пыли каждой размерной группы, обнаруженных в пробе суспензии, шт.;

K - среднее арифметическое число просмотренных полей каждой размерной группы во всех пробах фильтрата, шт.;

K - число просмотренных полей по каждой размерной группе в пробе суспензии, шт.

Определение коэффициента пропускания ведут справа налево, т.е. от самых крупных частиц к более мелким по каждой размерной группе.

Результаты записывают в протокол по форме приложения 4.

ПРИЛОЖЕНИЕ 1

Справочное

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В НАСТОЯЩЕМ СТАНДАРТЕ, И ПОЯСНЕНИЯ К НИМ

Термин | Пояснение |

Тонкость фильтрации | Способность фильтровальной ткани задерживать твердые частицы установленных размеров |

Абсолютная тонкость фильтрации (Д | Максимальный размер частиц, прошедший через фильтровальный материал |

Номинальная тонкость фильтрация (Д | Номинальный размер частиц, прошедших через фильтровальный материал с коэффициентом пропускания |

Коэффициент пропускания ( | По ГОСТ 14146 |

ПРИЛОЖЕНИЕ 2

Обязательное

СТАТИСТИЧЕСКАЯ ТАБЛИЦА ДЛЯ ОПРЕДЕЛЕНИЯ ЧИСЛА ПОЛЕЙ ЗРЕНИЯ ПРИ МИКРОСКОПИЧЕСКОМ АНАЛИЗЕ ПРОБ СУСПЕНЗИИ И ФИЛЬТРАТОВ

Среднее арифметическое число частиц в одном | Число полей, необходимое для просмотра |

0,1 | 100 |

0,2 | 66 |

0,3 | 63 |

0,4 | 60 |

0,5 | 57 |

0,6 | 55 |

0,7 | 52 |

0,8 | 50 |

0,9 | 49 |

1,0 | 49 |

1,5 | 45 |

2,0 | 42 |

2,5 | 39 |

3,0 | 36 |

3,5 | 33 |

4,0 | 30 |

4,5 | 28 |

5 | 25 |

6 | 23 |

7 | 20 |

8 | 18 |

9 | 15 |

10 | 13 |

12 | 12 |

15 | 11 |

20 | 8 |

25 | 7 |

30 | 6 |

35 | 6 |

40 | 5 |

45 | 5 |

50 | 4 |

55 | 3 |

60 | 2 |

ПРИЛОЖЕНИЕ 3

Обязательное

ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытаний должен содержать:

наименование ткани;

номер элементарной пробы ткани;

вид загрязнителя

Номер поля | Размерная группа частиц кварцевой пыли, мкм | |||||||||||

40-50 | 50-60 | 60-70 | 70-80 | 80-90 | 90-100 | 100-110 | 110-120 | 120-130 | 130-140 | 140-150 | Св. 150 | |

1 | ||||||||||||

2 | ||||||||||||

3 | ||||||||||||

4 | ||||||||||||

5 | ||||||||||||

6 | ||||||||||||

Среднее арифметическое число частиц в одном поле по каждой размерной группе, шт. | ' | |||||||||||

Число полей: | ||||||||||||

7 | ||||||||||||

8 | ||||||||||||

9 | ||||||||||||

10 | ||||||||||||

11 | ||||||||||||

12 | ||||||||||||

13 | ||||||||||||

14 | ||||||||||||

. | ||||||||||||

. | ||||||||||||

100 | ||||||||||||

Число обнаруженных частиц

Число просмотренных полей

Дата испытаний

Подпись проводившего испытания

ПРИЛОЖЕНИЕ 4

Обязательное

ПРОТОКОЛ ИСПЫТАНИЯ

Протокол испытаний должен содержать:

вид ткани;

загрязнитель;

увеличение микроскопа

Параметры | Размерные группы частиц кварцевой пыли, мкм | |||||||||||

40-50 | 50-60 | 60-70 | 70-80 | 80-90 | 90-100 | 100-110 | 110-120 | 120-130 | 130-140 | 140-150 | Св. 150 | |

Число частиц кварцевой пыли в 1 см | ||||||||||||

Число просмотренных полей в пробе суспензии | ||||||||||||

Среднее арифметическое число частиц кварцевой пыли в 10 см | ||||||||||||

Среднее арифметическое число просмотренных полей | ||||||||||||

Коэффициент пропускания, % | ||||||||||||

Тонкость фильтрации, мкм абсолютная номинальная | ||||||||||||

Дата испытаний

Подпись проводящего испытания

Электронный текст документа

и сверен по:

М.: Издательство стандартов, 1992