ГОСТ Р 52350.1.1-2006

(МЭК 60079-1-1:2002)

Группа Е02

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Электрооборудование для взрывоопасных газовых сред

Часть 1-1

ВЗРЫВОНЕПРОНИЦАЕМЫЕ ОБОЛОЧКИ "D"

Метод испытания для определения безопасного

экспериментального максимального зазора

Electrical apparatus for explosive gas atmospheres. Part 1-1. Flameproof enclosures "d".

Method of testing for

ascertainment of maximum experimental safe gap

ОКС 29.260.20

ОКСТУ 3402

Дата введения 2007-07-01

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой национальной организацией "Ex-стандарт" (АННО "Ex-стандарт") на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 403 "Взрывозащищенное и рудничное электрооборудование"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 сентября 2006 г. N 177-ст

4 Настоящий стандарт идентичен международному стандарту МЭК 60079-1-1:2002 "Электрооборудование для взрывоопасных газовых сред. Часть 1-1: Взрывонепроницаемые оболочки "d". Метод испытания для определения безопасного экспериментального максимального зазора" (IEC 60079-1-1:2002 "Electrical apparatus for explosive gas atmospheres - Part 1-1: Flameproof enclosures "d". Method of testing for ascertainment of maximum experimental safe gap")

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомления и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Настоящий стандарт идентичен международному стандарту МЭК 60079-1-1:2002, включенного в международную систему сертификации МЭКЕх и европейскую систему сертификации на основе директивы 94/9 ЕС; его требования полностью отвечают потребностям экономики страны и международным обязательствам Российской Федерации.

Настоящий стандарт разработан в обеспечение Федерального закона от 21 июля 1997 г. N 116-ФЗ "О промышленной безопасности опасных производственных объектов".

Настоящий стандарт является одним из комплекса стандартов по видам взрывозащиты для электрооборудования, применяемого во взрывоопасных средах.

Стандарт предназначен для нормативного обеспечения обязательной сертификации и испытаний.

Установленные настоящим стандартом требования обеспечивают вместе со стандартом МЭК 60079-0:2004 "Электрооборудование для взрывоопасных газовых сред. Часть 0. Общие требования" безопасность применения электрооборудования на опасных производственных объектах в угольной, газовой, нефтяной, нефтеперерабатывающей и других отраслях промышленности.

Действующий в настоящее время ГОСТ Р 51330.2-99 разработан на основе стандарта МЭК 60079-1А издания 1975 года и не содержит ряд требований стандарта МЭК 60079-1-1:2002.

1 Область применения

Настоящий стандарт устанавливает метод определения безопасных экспериментальных максимальных зазоров для газо- или паровоздушных смесей при нормальной температуре* и давлении для подбора соответствующих групп взрывонепроницаемых оболочек.

________________

* Исключение делается для веществ, давление паров которых недостаточно, чтобы при нормальной температуре окружающей среды получить смеси необходимых концентраций. Чтобы получить необходимое давление пара для этих веществ, используется температура на 5 °С выше необходимой.

Настоящий метод не учитывает возможное воздействие помех на безопасные зазоры*.

________________

* Конструкция испытательного оборудования для определения безопасного зазора, отличающаяся от той, которая используется для определения соответствующей группы оболочки для конкретного газа, может отличаться от конструкции, описанной в настоящем стандарте. Например, могут различаться объем оболочки, ширина соединений, концентрации газа и расстояния между фланцами и любой наружной стенкой или преграждением. Поскольку конструкция зависит от конкретных испытаний, которые будут проводиться, нецелесообразно делать рекомендации по конкретным требованиям к конструкции, однако в большинстве случаев будут использоваться общие принципы и меры предосторожности, изложенные в пунктах настоящего стандарта.

2 Определение

В настоящей части МЭК 60079 используют следующее определение.

2.1 Безопасный экспериментальный максимальный зазор (БЭМЗ) (maximum eal safe gap (MESG): Максимальный зазор между двумя частями внутренней камеры, который, при указанных выше испытательных условиях, препятствует воспламенению внешней смеси газа через дорожку воспламенения длиной 25 мм при воспламенении внутренней смеси для всех концентраций газа или пара в воздухе.

3 Описание метода

Внутренняя и внешняя камеры испытательного оборудования заполняются определенной смесью газа или пара в воздухе при нормальной температуре* и давлении (20 °С, 10 Н/м

) и кольцевом зазоре между ними, тщательно устанавливаемого определенного значения. Смесь во внутренней камере воспламеняется, и если присутствует распространение пламени, то оно наблюдается через окна во внешней камере. Безопасный экспериментальный максимальный зазор для газа или пара определяется путем его постепенного уменьшения, пока не будет определено максимальное значение зазора, при котором не происходит воспламенение внешней смеси для любой концентрации газа или пара в воздухе.

________________

* Исключение делается для веществ, давление паров которых недостаточно, чтобы при нормальной температуре окружающей среды получить смеси необходимых концентраций. Чтобы получить необходимое давление пара для этих веществ, используется температура на 5 °С выше необходимой.

4 Испытательное оборудование

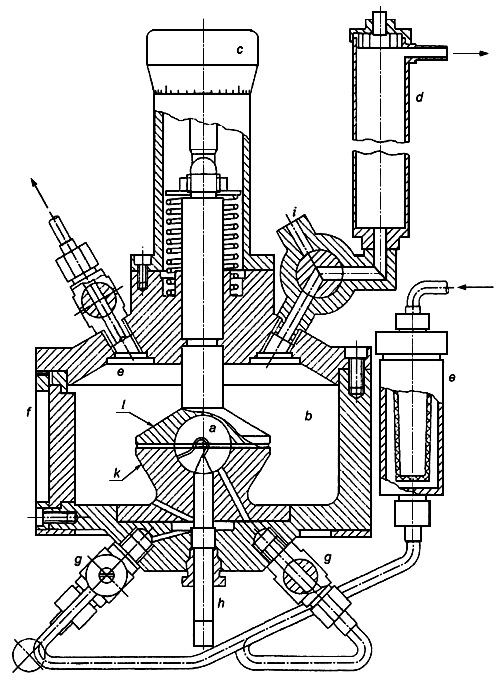

Оборудование схематично показано на рисунке 1.

- внутренняя камера;

- внешняя цилиндрическая оболочка;

- микрометрический винт;

- выходное отверстие;

- огнепреградители;

- смотровые окна;

- входные вентили;

- искровой электрод;

- выходное отверстие;

- нижняя регулируемая поверхность

зазора; - верхняя регулируемая поверхность зазора

Рисунок 1 - Испытательное оборудование

4.1 Механическая прочность

Все оборудование рассчитано на максимальное давление в 15·10 н/м

. Механическая прочность с учетом упругих деформаций должна обеспечивать постоянное необходимое значение зазора с требуемым.

4.2 Внутренняя камера

Внутренняя камера представляет собой сферическую оболочку объемом 20 см

.

4.3 Внешняя камера

Внешняя цилиндрическая оболочка диаметром 200 мм и высотой 75 мм.

4.4 Регулировка зазора

Две части и

внутренней камеры смонтированы так, что между плоскими параллельными поверхностями фланцев противоположных краев может быть установлен регулируемый зазор 25 мм. Часть

прижимается вверх к микрометрическому винту упругой пружиной

. Точная ширина зазора может быть отрегулирована при помощи значений, измеряемых по шкале, выгравированной на верхней части микрометрического винта. Микрометрический винт имеет диаметр 16 мм и шаг резьбы 0,5 мм.

4.5 Введение смеси

Внутренняя камера заполняется газо- или паровоздушной смесью через отверстие диаметром 3 мм. Объем входных каналов - 5 см.

Вход во внешнюю камеру состоит из семи отверстий диаметром 2 мм. Входные и выходные отверстия защищены огнепреградителями .

4.6 Источник воспламенения

В 14 мм от внутренней кромки фланцевого зазора расположен искровой промежуток размером 3 мм с электродами из нержавеющей стали. Электроды должны быть установлены так, чтобы путь искры был перпендикулярен к плоскости соединения и симметрично располагался по обе стороны плоскости.

4.7 Смотровые окна

Два круглых смотровых окна диаметром 74 мм расположены на противоположных сторонах внешней камеры.

4.8 Материалы испытательной установки

Основные элементы испытательной установки и особенно стенки и фланцы внутренней камеры, а также электроды искрового промежутка должны изготавливаться из нержавеющей стали. Для испытания некоторых газов и паров допускается изготавливать основные элементы испытательной установки из других материалов, чтобы избежать коррозии и других химических эффектов. Электроды искрового промежутка не допускается изготавливать из легкого сплава.

5 Методика испытаний

5.1 Приготовление газовых смесей

Для получения достоверных результатов при проведении испытаний необходимо тщательно следить за стабильностью концентрации смеси.

Поток смеси через камеру поддерживают до тех пор, пока концентрации на входе и выходе не сравняются, или следует использовать метод обеспечения равной надежности.

Влажность воздуха, используемого для подготовки смеси, не должна превышать 0,2% по объему (относительная влажность 10%).

5.2 Температура и давление

Испытания проводятся при окружающей температуре (20±5) °С за исключением испытаний смесей, где допускается другая температура*. Внутри испытательного оборудования при помощи насоса устанавливается давление 10

Н/м

.

________________

* Исключение делается для веществ, давление паров которых недостаточно, чтобы при нормальной температуре окружающей среды получить смеси необходимых концентраций. Чтобы получить необходимое давление пара для этих веществ, используется температура на 5 °С выше необходимой.

5.3 Регулировка зазора

Устанавливают минимальное значение зазора. Через смотровые окна проверяют параллельность расположения фланцев. Устанавливают нулевой зазор, при этом прикладываемый крутящий момент должен быть низким (например, усилие, прикладываемое к головке микрометрического винта, должно быть около 10H).

5.4 Воспламенение

Воспламенение взрывоопасной смеси во внутренней камере осуществляется с помощью искры, возникающей в зазоре между электродами при подаче на них высокого напряжения от катушки зажигания.

5.5 Контроль за результатами испытаний

При проведении испытаний наблюдение за воспламенением смеси во внутренней камере осуществляется через зазор. Если внутреннего воспламенения не происходит, то испытание считается недействительным. Воспламенение смеси во внешней камере происходит, если видно, как воспламенение заполняет весь объем камеры.

6 Определение БЭМЗ

6.1 Предварительные испытания

При заданной концентрации горючего пара или газа в воздухе проводят два испытания на воспламенение смеси на каждом из зазоров, значения которых находятся между безопасным и опасным зазорами с интервалами 0,2 мм. На основании результатов определяют наибольший зазор , при котором вероятность воспламенения равна 0%, и наименьший зазор

с вероятностью воспламенения 100%.

В диапазоне концентраций смесей проводят серии испытаний для получения изменений пределов зазоров и

. Самая опасная смесь будет иметь минимальное значение зазора.

6.2 Подтверждающие испытания

При подтверждающих испытаниях результаты проверяют повторением испытаний на каждом установленном значении зазора на основании 10 опытов при концентрации смеси, близкой к наиболее опасной по передаче взрыва, полученной при предварительных испытаниях. По полученным результатам определяют минимальные значения и

.

6.3 Обработка результатов испытаний

Наибольшая разница между значениями ![]() , полученная после серий испытаний, не должна превышать 0,04 мм.

, полученная после серий испытаний, не должна превышать 0,04 мм.

Если полученные значения лежат в указанном диапазоне, то за табличное принимают такое значение БЭМЗ, для которого разница между ![]() наименьшая. Для большинства веществ эта разница будет лежать в пределах одного шага регулировки зазора, то есть в пределах 0,02.

наименьшая. Для большинства веществ эта разница будет лежать в пределах одного шага регулировки зазора, то есть в пределах 0,02.

Если разница между значениями ![]() , полученная при различных сериях испытаний, превышает 0,04 мм, то проводящая испытания лаборатория должна повторить свои испытания после подтверждения, что используемая установка позволяет воспроизвести табличное значение для водорода. Если результаты не сходятся, то лаборатория должна установить причины расхождений.

, полученная при различных сериях испытаний, превышает 0,04 мм, то проводящая испытания лаборатория должна повторить свои испытания после подтверждения, что используемая установка позволяет воспроизвести табличное значение для водорода. Если результаты не сходятся, то лаборатория должна установить причины расхождений.

6.4 Протоколирование результатов испытаний

В таблице 1 даны значения БЭМЗ ![]() , разница между

, разница между ![]() , самая опасная концентрация и температура во время испытаний. Значение БЭМЗ используют для определения группы взрывонепроницаемых оболочек, которую следует применять для электрооборудования. Значение

, самая опасная концентрация и температура во время испытаний. Значение БЭМЗ используют для определения группы взрывонепроницаемых оболочек, которую следует применять для электрооборудования. Значение ![]() показывает точность табличных значений БЭМЗ.

показывает точность табличных значений БЭМЗ.

Таблица 1 - Наиболее легко воспламеняемая концентрация и значения БЭМЗ для различных газов и паров

Наименование и формула газа | Наиболее легко воспламеняемая концентрация, % | БЭМЗ, мм |

| |

Оксид углерода | СО | 40,8 | 0,94 | 0,03 |

Метан | СН | 8,2 | 1,14 | 0,11 |

Пропан | С | 4,2 | 0,92 | 0,03 |

Бутан | С | 3,2 | 0,98 | 0,02 |

Пентан | C | 2,55 | 0,93 | 0,02 |

Гексан | C | 2,5 | 0,93 | 0,02 |

Гептан | C | 2,3 | 0,91 | 0,02 |

Изооктан | C | 2,0 | 1,04 | 0,04 |

н-Октан | C | 1,94 | 0,94 | 0,02 |

Декан | С | 120/105 (мг/дм | [1,02] | - |

Циклогексанон | С | 3,0 | 0,95 | 0,03 |

Ацетон | С | 5,9/4,5 | [1,02] | - |

Метилэтилкетон | С | 4,8 | 0,92 | 0,02 |

Метилацетат | С | 208/152 (мг/дм | [0,99] | - |

Этилацетат | С | 4,7 | 0,99 | 0,04 |

н-Пропилацетат | С | 135 (мг/дм | [1,04] | - |

Циклогексан | С | 90 (мг/дм | [0,94] | - |

н-Бутилацетат | С | 130 (мг/дм | [1,02] | - |

Амилацетат | С | 110 (мг/дм | [0,99] | - |

Хлорвинил | С | 7,3 | 0,99 | 0,04 |

Метиловый спирт | СН | 11,0 | 0,92 | 0,03 |

Этиловый спирт | C | 6,5 | 0,89 | 0,02 |

Винилиденхлорид | C | 10,5 | 3,91 | 0,08 |

Фенилтрифторметан | С | 19,3 | 1,40 | 0,05 |

Изобутанол | С | 105/125 (мг/дм | [0,96] | - |

н-Бутанол | С | 115/125 (мг/дм | [0,94] | - |

Пентанол | C | 100/100 (мг/дм | [0,99] | - |

Этилнитрит | C | 270/270 (мг/дм | [0,96] | - |

Аммиак | NН | 24,5/17,0 | [3,17] | - |

1,3-Бутадиен | С | 3,9 | 0,79 | 0,02 |

Этилен | С | 6,5 | 0,65 | 0,02 |

Диэтиловый эфир | С | 3,47 | 0,87 | 0,01 |

Оксид этилена | С | -8,0 | 0,59 | 0,02 |

Городской газ | Н | -21/-21 | [0,53] | - |

Ацетилен | С | 8,5 | 0,37 | 0,01 |

Водород | Н | 27 | 0,29 | 0,01 |

Сероуглерод | CS | 8,5 | 0,34 | 0,02 |

Диоксан | С | 4,75 | 0,70 | 0,02 |

Изопентан | C | 2,45 | 0,98 | 0,02 |

н-Хлорбутан | C | 3,9 | 1,06 | 0,04 |

Ди-н-Бутиловый эфир | С | 2,6 | 0,86 | 0,02 |

Диметиловый эфир | С | 7,0 | 0,84 | 0,06 |

Пропилен | С | 4,8 | 0,91 | 0,02 |

Ацетонитрил | С | 7,2 | 1,50 | 0,05 |

Ди-Изопропиловый эфир | С | 2,6 | 0,94 | 0,06 |

1,2-Дихлорэтан | С | 9,5 | 1,8 | 0,05 |

Оксид пропилена | С | 4,55 | 0,70 | 0,03 |

Этан | С | 5,9 | 0,91 | 0,02 |

Метилизобутилкетон | С | 3,0 | 0,98 | 0,03 |

Акрилонитрил | CH | 7,1 | 0,87 | 0,02 |

Метилакрилат | С | 5,6 | 0,85 | 0,02 |

Бутилгликоль | C | 4,2 | 0,88 | 0,02 |

2,4-Пентандион | С | 3,3 | 0,95 | 0,15 |

Гексанол | С | 3,0 | 0,94 | 0,06 |

Изопропанал | С | 5,1 | 0,99 | 0,02 |

Этилакрилат | С | 4,3 | 0,86 | 0,04 |

Цианистоводородная кислота | HCN | 18,4 | 0,80 | 0,02 |

Винилацетат | С | 4,75 | 0,94 | 0,02 |

Примечание - Значения в квадратных скобках (например, [0,96]) получены на 8-литровом сферическом оборудовании, изготовленном в Соединенном Королевстве. В этих случаях две определенные газовые концентрации - самая активная смесь и самая легко воспламеняемая внешняя смесь. Все остальные значения получены на стандартном оборудовании, описываемом в настоящем стандарте с тремя испытаниями на одном шаге регулировки зазора. | ||||

Текст документа сверен по:

, 2006