ГОСТ ISO 19085-1-2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Оборудование деревообрабатывающее

БЕЗОПАСНОСТЬ

Часть 1

Общие требования

Woodworking machines. Safety. Part 1. Common requirements

МКС 13.110

Дата введения 2024-04-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Некоммерческой организацией "Ассоциация организаций и предприятий деревообрабатывающего машиностроения" (Ассоциация "Древмаш") и Федеральным государственным бюджетным учреждением "Российский институт стандартизации" (ФГБУ "Институт стандартизации") на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 70 "Станки"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 17 ноября 2023 г. N 167-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Армения | AM | ЗАО "Национальный орган по стандартизации и метрологии" Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 17 ноября 2023 г. N 1428-ст межгосударственный стандарт ГОСТ ISO 19085-1-2023 введен в действие в качестве национального стандарта Российской Федерации с 1 апреля 2024 г.

5 Настоящий стандарт идентичен международному стандарту ISO 19085-1:2021* "Оборудование деревообрабатывающее. Часть 1. Безопасность. Общие требования" ("Woodworking machines - Safety - Part 1: Common requirements", IDT).

Международный стандарт ISO 19085-1:2021 разработан Техническим комитетом по стандартизации ТС 39 "Станки", подкомитетом SC 4 "Деревообрабатывающие станки" Международной организации по стандартизации (ISO) совместно с Техническим комитетом CEN/TC 142 "Деревообрабатывающие станки. Безопасность" Европейского комитета по стандартизации (CEN).

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА.

Дополнительные сноски в тексте настоящего стандарта, выделенные курсивом, приведены для пояснения текста оригинала

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

Введение

Серия стандартов ГОСТ ISO 19085 "Оборудование деревообрабатывающее. Безопасность" содержит требования безопасности, которые должны соблюдаться и контролироваться при разработке и изготовлении деревообрабатывающего оборудования (станков, машин и т.д.).

Настоящий стандарт является стандартом типа C по ISO 12100-2013.

Если требования данного стандарта отличаются от требований, изложенных в стандартах типа A или типа B по ISO 12100-2013, то требования стандарта типа C имеют приоритет перед требованиями других стандартов для станков, разработанных и изготовленных в соответствии с требованиями настоящего стандарта типа C.

Полный набор требований безопасности к тем или иным разновидностям деревообрабатывающего оборудования определяется как настоящим стандартом, так и связанными с ним стандартами серии ГОСТ ISO 19085.

Для обеспечения безопасности деревообрабатывающего оборудования, не охваченного стандартами серии ГОСТ ISO 19085, следует руководствоваться настоящим стандартом.

В других частях серии ГОСТ ISO 19085 требования безопасности учитываются в виде ссылки на соответствующие положения настоящего стандарта или содержат замены и дополнения к общим требованиям, приведенным в настоящем стандарте.

Стандарт подготовлен инженером В.В.Горбенко (Ассоциация "Древмаш").

1 Область применения

Настоящий стандарт содержит требования безопасности и меры по снижению рисков, возникающих при эксплуатации, наладке, техническом обслуживании, транспортировании, сборке, демонтаже, выводе из эксплуатации и утилизации деревообрабатывающего оборудования промышленного назначения, далее именуемого "станками". Эти требования и меры безопасности являются общими для большинства деревообрабатывающих станков, используемых по назначению и в условиях, предусмотренных изготовителем; также учтено прогнозируемое неправильное применение станков.

Станки с ручной или встроенной подачей предназначены для обработки древесины и материалов с физическими характеристиками, сходными с древесиной.

Настоящий стандарт предназначен для использования с учетом других частей серии ISO 19085, относящимися к конкретным типам станков. Степень, в которой учитываются все значительные опасности станков конкретного типа, должна отвечать требованиям соответствующей части серии ISO 19085. Опасности, охватываемые требованиями настоящего стандарта частично, перечислены в приложении А.

Настоящий стандарт неприменим к станкам, предназначенным для использования в потенциально взрывоопасных средах, или к станкам, изготовленным до даты его публикации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты [для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения)]:

ISO 3744:2010, Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Engineering methods for an essentially free field over a reflecting plane (Акустика. Определение уровней мощности звука и энергии звука источников шума по звуковому давлению. Инженерные методы для практически свободного поля над звукоотражающей поверхностью)

ISO 3746:2010, Acoustics - Determination of sound power levels and sound energy levels of noise sources using sound pressure - Survey method using an enveloping measurement surface over a reflecting plane (Акустика. Определение уровней мощности звука и энергии звука источников шума по звуковому давлению. Метод охватывающей измерительной поверхности над отражающей плоскостью)

ISO 4413:2010, Hydraulic fluid power - General rules and safety requirements for systems and their components (Приводы гидравлические. Общие правила и требования безопасности для систем и их компонентов)

ISO 4414:2010, Pneumatic fluid power - General rules and safety requirements for systems and their components (Приводы пневматические. Общие правила и требования безопасности для систем и их компонентов)

ISO 4871:1996, Acoustics - Declaration and verification of noise emission values of machinery and equipment (Акустика. Декларирование и проверка значений шума машин и оборудования)

ISO 11201:2010, Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions in an essentially free field over a reflecting plane with negligible environmental corrections (Акустика. Шум, издаваемый машинами и оборудованием. Определение уровней звукового давления на рабочем месте и в других указанных положениях в основном свободном поле над отражающей поверхностью с незначительными поправками на окружающую среду)

ISO 11202:2010, Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions applying approximate environmental corrections (Акустика. Шум, издаваемый машинами и оборудованием. Определение уровней звукового давления на рабочем месте и в других указанных положениях с применением приблизительных поправок на окружающую среду)

ISO 11204:2010, Acoustics - Noise emitted by machinery and equipment - Determination of emission sound pressure levels at a work station and at other specified positions applying accurate environmental corrections (Акустика. Шум, производимый машинами и оборудованием. Определение уровней звукового давления на рабочем месте и в других указанных положениях с применением точных поправок на окружающую среду)

ISO 12100:2010, Safety of machinery - General principles for design - Risk assessment and risk reduction (Безопасность машин. Общие принципы конструирования. Оценка рисков и снижение рисков)

ISO 13849-1:2015, Safety of machinery - Safety-related parts of control systems - Part 1: General principles for design (Безопасность машин. Элементы систем управления, связанные с безопасностью. Часть 1. Общие принципы конструирования)

ISO 13850:2015, Safety of machinery - Emergency stop function - Principles for design (Безопасность машин. Функция аварийной остановки. Принципы конструирования)

ISO 13851:2019, Safety of machinery - Two-hand control devices - Principles for design and selection (Безопасность машин. Двуручные органы управления. Принципы конструирования и выбора)

ISO 13856-1:2013, Safety of machinery - Pressure-sensitive protective devices - Part 1: General principles for design and testing of pressure-sensitive mats and pressure-sensitive floors (Безопасность машин. Защитные устройства, чувствительные к давлению. Часть 1. Общие принципы конструирования и испытаний чувствительных к давлению ковриков и настилов)

ISO 13856-2:2013, Safety of machinery - Pressure-sensitive protective devices - Part 2: General principles for design and testing of pressure-sensitive edges and pressure-sensitive bars (Безопасность машин. Защитные устройства, чувствительные к давлению. Часть 2. Общие принципы конструирования и испытаний чувствительных к давлению кромок и стержней)

ISO 13856-3:2013, Safety of machinery - Pressure-sensitive protective devices - Part 3: General principles for design and testing of pressure-sensitive bumpers, plates, wires and similar devices (Безопасность машин. Защитные устройства, чувствительные к давлению. Часть 3. Общие принципы конструирования и испытаний чувствительных к давлению бамперов, пластин, проводов и аналогичных устройств)

ISO 14118:2017, Safety of machinery - Prevention of unexpected start-up (Безопасность машин. Предотвращение неожиданного пуска)

ISO 14119:2013, Safety of machinery - Interlocking devices associated with guards - Principles for design and selection (Безопасность машин. Устройства блокировки ограждений. Принципы конструирования и выбора)

ISO 14120:2015, Safety of machinery - Guards - General requirements for the design and construction of fixed and movable guards (Безопасность машин. Защитные ограждения. Общие требования к проектированию и конструированию неподвижных и перемещаемых ограждений)

ISO/TR 11688-1:1995, Acoustics - Recommended practice for the design of low-noise machinery and equipment - Part 1: Planning (Акустика - Рекомендации по разработке малошумных машин и оборудования. Часть 1. Проектирование)

IEC 60204-1:2016, Safety of machinery - Electrical equipment of machines - Part 1: General requirements (Безопасность машин. Электрооборудование машин. Часть 1. Общие требования)

IEC 60529:1989+А1:1999, CSV, Degrees of protection provided by enclosures (IP Code) (Степени защиты, обеспечиваемые корпусами (Код IP))

IEC 60825-1:2014, Safety of laser products - Part 1: Equipment classification and requirements (Безопасность лазерных устройств. Часть 1. Классификация оборудования и требования)

IEC 61310-1:2007, Safety of machinery - Indication, marking and actuation - Part 1: Requirements for visual, acoustic and tactile signals (Безопасность машин. Индикация, маркировка и приведение в действие. Часть 1. Требования к визуальным, акустическим и тактильным сигналам)

IEC 61439-1:2011, Low-voltage switchgear and controlgear assemblies - Part 1: General rules (Низковольтные распределительные устройства и устройства управления. Часть 1. Общие требования)

IEC 61496-1:2012+Cor.1:2015, Safety of machinery - Electro-sensitive protective equipment - Part 1: General requirements and tests (Безопасность машин - Электрочувствительные средства защиты. Часть 1. Общие требования и испытания)

IEC 61496-2:2013, Safety of machinery - Electro-sensitive protective equipment - Part 2: Particular requirements for equipment using active opto-electronic protective devices (AOPDs) (Безопасность машин. Электрочувствительные средства защиты. Часть 2. Частные требования к оборудованию, с активными оптоэлектронными защитными приборами)

IEC 61496-3:2018, Safety of machinery - Electro-sensitive protective equipment - Part 3: Particular requirements for Active Opto-electronic Protective Devices responsive to Diffuse Reflection (AOPDDR) (Безопасность машин - Электрочувствительные средства защиты. Часть 3. Частные требования к средствам защиты с активными оптоэлектронными защитными приборами, чувствительными к рассеянному отражению)

IEC 61800-5-2:2016, Adjustable speed electrical power drive systems - Part 5-2: Safety requirements - Functional (Системы силового электропривода с регулируемой скоростью. Часть 5-2. Требования функциональной безопасности)

IEC 62477-1:2012+А1:2016, Safety requirements for power electronic converter systems and equipment - Part 1: General (Требования безопасности к системам и оборудованию силовых электронных преобразователей. Часть 1. Общие положения)

EN 847-1:2017, Tools for woodworking - Safety requirements - Part 1: Milling tools, circular saw blades (Инструменты для деревообработки. Требования безопасности. Часть 1. Фрезерные инструменты, дисковые пилы)

EN 847-2:2017, Tools for woodworking - Safety requirements - Part 2: Requirements for the shank of shank mounted milling tools/circular saw blades (Инструменты для деревообработки. Требования безопасности. Часть 2. Требования к хвостовикам концевых фрез и к лезвиям дисковых пил)

EN 847-3:2013, Tools for woodworking - Safety requirements - Part 3: Clamping devices (Инструменты для деревообработки. Требования безопасности. Часть 3. Зажимные устройства)

EN 1837:1999+А1:2009, Safety of machinery - Integral lighting of machines (Безопасность машин. Встроенное освещение машин)

EN 50370-1:2005, Electromagnetic compatibility (EMC) - Product family standard for machine tools - Part 1: Emission (Электромагнитная совместимость технических средств. Станки металлообрабатывающие. Часть 1. Помехоэмиссия)

EN 50370-2:2003, Electromagnetic compatibility (EMC) - Product family standard for machine tools - Part 2: Immunity (Электромагнитная совместимость технических средств. Станки металлообрабатывающие. Часть 2. Помехоустойчивость)

3 Термины и определения

В настоящем стандарте применены термины по ISO 12100:2010 и ISO 13849-1:2015, а также следующие термины с соответствующими определениями.

ИСО и МЭК поддерживают терминологическую базу данных, используемую в целях стандартизации по следующим адресам:

- Электропедия IEC: доступна по адресу http://www.electropedia.org/;

- платформа онлайн-просмотра ISO: доступна по адресу http://www.iso.org/obp.

3.1 деревообрабатывающий станок (woodworking machine): Машина, предназначенная для обработки древесины и/или материалов с физическими характеристиками, сходными с древесиной (3.2).

3.2 материал с физическими характеристиками, сходными с древесиной (material with similar physical characteristics to wood): Материал на основе древесины, такой как древесно-стружечная плита, древесно-волокнистая плита и фанера, в том числе содержащие пластиковые или легкосплавные металлические ламинаты/кромки/профили, и массивная древесина в составе пластиковых/легкосплавных профилей или ламинатов или кромок, а также пробка, кость, жесткая резина или пластик.

Примечание 1 - Примерами пластмасс являются термопластичные материалы и термопластичные смолы, термореактивные смолы, пенопласты, полиуретан, фенол и поливинилхлорид (ПВХ).

3.3 легко обрабатываемый материал (easily machinable material): Материал, который при неожиданном механическом контакте с режущим инструментом не создает искр и не приводит к повреждению инструмента.

Пример - Материал с физическими характеристиками, сходными с древесиной или сплавами легких металлов.

3.4 включение питания (control power-on): Управление, которое непосредственно не запускает какое-либо движение, но после активации обеспечивает питание приводов станка (3.5).

3.5 исполнительный механизм станка (drive machine actuator): Силовой механизм, используемый для приведения станка в действие.

3.6 оперативный останов (operational stop): Останов по эксплуатационным причинам без отключения подачи энергии на исполнительные механизмы при контроле и сохранении состояния останова.

3.7 время разгона (run-up time): Время, прошедшее с момента приведения в действие органа управления пуском до тех пор, пока шпиндель или другая часть станка не достигнет заданной частоты вращения или скорости движения.

3.8 время выбега (run-down time): Время, прошедшее с момента срабатывания органа управления остановом до остановки шпинделя или части станка.

3.9 нормальный режим обработки, режим 1 (normal processing mode, MODE 1): Состояние со всеми установленными и функциональными мерами предосторожности, обычно используемыми для нормальной обработки.

3.10 подача (feed): Относительное движение заготовки и инструмента во время обработки.

3.11 ручная подача (hand feed, manual feed): Ручное удержание и/или ведение заготовки или элемента станка со встроенным инструментом во время обработки.

Примечание 1 - Ручная подача включает использование ручного суппорта, на который заготовка помещается вручную или зажимается, а также использование съемного узла механической подачи (3.13).

3.12 встроенная [механизированная] подача (integrated feed, mechanical feed): Механизм подачи (3.10) заготовки или инструмента, который встроен в станок и посредством которого заготовка или элемент станка с закрепленным на нем инструментом осуществляют относительное перемещение заготовки и инструмента во время обработки.

3.13 съемный механизм подачи (demountable power feed unit): Разборный механизм подачи (3.10), который может быть установлен на станке пользователем.

3.14 попутное резание (climb cutting): Резание, при котором вектор скорости резания направлен в сторону подачи.

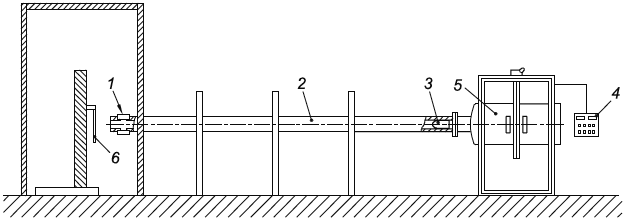

Примечание 1 - См. рисунок 1a).

3.15 встречное резание (cutting against the feed): Резание, при котором вектор скорости резания направлен против подачи.

Примечание 1 - См. рисунок 1b).

|

1 - неподвижный инструмент; 2 - подвижный инструмент; 3 - направление подачи заготовки; 4 - подвижная заготовка; 5 - направление подачи инструмента; 6 - неподвижная заготовка

Рисунок 1 - Попутное и встречное резание

3.16 инструмент для сверления (boring tool): Инструмент, движение подачи (3.10) которого во время обработки происходит только в направлении оси его вращения.

3.17 выброс (ejection): Неконтролируемое, резкое и опасное перемещение заготовки или ее частей или части инструмента из станка во время обработки.

3.18 отдача (kickback): Неконтролируемое, резкое и опасное движение заготовки или ее частей противоположно направлению подачи (3.10) при обработке.

3.19 устройство защиты от отдачи (anti-kickback device): Устройство, которое либо уменьшает возможность отдачи (3.18), либо останавливает перемещение заготовки или ее частей во время отдачи.

3.20 электрочувствительное защитное оборудование (electro-sensitive protective equipment, ESPE): Низковольтные распределительные и управляющие устройства, обеспечивающие защитное отключение или обнаружение присутствия человека и содержащие как минимум чувствительные устройства, устройства контроля/мониторинга и устройства коммутации выходного сигнала.

Примечание 1 - Системы управления, связанные с ESPE или самим ESPE, могут включать вторичное коммутационное устройство, функции отключения, останов монитора, блокировку пуска и т.д.

Пример - Световой луч (AOPD), лазерный сканер (AOPDDR), емкостное, активное инфракрасное, ультразвуковое и видеомониторинговое оборудование.

(ИСТОЧНИК: ISO 13855:2010, 3.1.4, с изменением - добавлены: примечание, пример и сокращения терминов).

3.21 чувствительное к давлению защитное оборудование (pressure-sensitive protective equipment, PSPE): Устройства, срабатывающие с использованием метода "механического активированного отключения" для обеспечения защиты в опасных ситуациях.

Пример - Чувствительные к давлению коврики, бамперы, кромки.

Примечание 1 - PSPE генерирует сигнал отключения (остановки) с использованием механических контактов, волоконно-оптических датчиков, пневматических датчиков и т.д.

(ИСТОЧНИК: ISO 13482:2014, 3.30, с изменением - из примера исключены слова "и стержни" и "и полы").

3.22 телеобслуживание (teleservice): Дистанционная система технического обслуживания оборудования, обеспечивающая с удаленного сайта телеконтроль (3.23), диагностику работоспособности станка, обновление программного обеспечения, устранение отказов и т.д.

3.23 телеконтроль (telecontrol): Дистанционный контроль перемещения станков.

4 Требования безопасности и методы контроля

4.1 Безопасность и надежность систем управления

При проектировании и внедрении любой функции безопасности, реализуемой с помощью электрической, пневматической, гидравлической или механической технологии, применяют соответствующие требования ISO 13849-1:2015.

Везде, где уровень эффективности защиты (PL) упоминается в серии ISO 19085, требования к уровню эффективности защиты - согласно ISO 13849-1:2015.

Встроенное программное обеспечение функций безопасности (SRESW) SRP/CS должно соответствовать ISO 13849-1:2015, 4.6.1 и 4.6.2.

Прикладное программное обеспечение функций безопасности (SRASW) SRP/CS должно соответствовать ISO 13849-1:2015, 4.6.1 и 4.6.3.

SRP/CS необходимо проверить на соответствие ISO 13849-1:2015, раздел 8 (см. также ISO 13849-2:2012).

Должны учитываться условия окружающей среды, которым подвергаются SRP/CS, например пыль, пары и/или газы. SRP/CS должны соответствовать требованиям к внешним воздействующим факторам, указанным в соответствующем стандарте безопасности типа B. В остальном к электромеханическим компонентам применяют IEC 62477-1:2012+A1:2016.

SRP/CS должны соответствовать требованиям по электромагнитной совместимости, указанным в соответствующем стандарте безопасности типа B. В противном случае применяют требования EN 50370-2:2003 (см. также 6.9 - требования по электромагнитной совместимости к станку в сборе).

4.2 Органы управления

Примечание - Дополнительные требования к подвижным панелям управления, если таковые имеются, - согласно требованиям конкретной части серии ISO 19085.

Должна быть предусмотрена возможность приведения в действие органов управления нормальным остановом или аварийным остановом станка из того же положения оператора, что и для приведения в действие органа управления пуском станка.

Органы управления сбросом, если они установлены, располагают за пределами опасной зоны в месте, откуда хорошо просматривается опасная зона. Не должно быть возможности привести в действие орган управления сбросом из опасной зоны.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, измерения и проверки работоспособности станка.

4.3 Пуск станка

4.3.1 Прямой пуск

Перед пуском станка все соответствующие средства защиты должны быть установлены и находиться в работоспособном состоянии. Это достигается с помощью устройств и за счет выполнения требований, описанных в 4.6 и 5.6. Пуск должен быть возможен только при срабатывании предусмотренного для этой цели органа управления пуском. Непреднамеренное срабатывание необходимо предотвратить, например посредством использования органа управления с защитным кожухом.

Пуск привода автоматической подачи (встроенного или съемного) должен быть возможен только при запущенных и участвующих в обработке инструментальных шпинделях.

Требуемые уровни эффективности защиты связанных с обеспечением безопасности частей системы управления станком:

_______________

Для станков с электрическим приводом применяют IEC 60204-1:2016, 7.5 и 9.2.3.2.

Контроль: путем проверки соответствующих чертежей и/или схем, состояния и проведения соответствующих испытаний станка.

4.3.2 Пуск включением питания

Включение питания системы управления станком должно быть возможным только при наличии и функционировании всех соответствующих средств защиты. Это достигается с помощью блокирующих устройств, описанных в 4.6 и 5.6. Орган управления включения питания должен быть защищен от непреднамеренного срабатывания, например кожухом.

Запуск цикла должен быть возможен только после приведения в действие органа управления, предусмотренного для этой цели, и после включения питания.

Примечание 1 - SRP/CS для предотвращения неожиданного включения питания содержат вход (например, кнопку), логику (схему) и выход (например, контактор).

Примечание 2 - SRP/CS для блокировки включения управления с защитными элементами содержат вход (защитные сигналы), логику (схему) и выход (например, контактор).

Для функции запуска цикла PL не требуется.

Закрытие блокирующих перемещаемых ограждений или отход от сработавших ESPE или PSPE не должны приводить к автоматическому пуску опасных перемещений. Для каждого пуска требуется преднамеренное действие оператора, т.е. сброс защиты.

Примечание 3 - Опасное перемещение означает перемещение, влияющее на безопасность оператора или других лиц, а не на целостность станка.

Контроль: путем проверки соответствующих чертежей и/или схем, осмотра и соответствующих функциональных испытаний станка.

4.4 Безопасные остановы

4.4.1 Общие сведения

Функция безопасного останова станка должна реализовываться в соответствии с IEC 60204-1:2016, 9.2.2:

a) в категории останова 0 - для приводов станков с механическими пружинными тормозами или без тормозов;

b) в категории останова 1 или в категории останова 2 - для приводов станков с любым другим типом тормозов (например электрических тормозов).

Примечание - Электрическое торможение также включает замедление частотным инвертором.

Для приводов станков, остановленных в категории останова 0, питание этих приводов должно быть отключено, за исключением приводов зажима заготовки (если он установлен), если не используется безопасное отключение крутящего момента (STO) в соответствии с IEC 61800-5-2:2016.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытания станка.

4.4.2 Нормальный останов

Станок должен быть оборудован устройством управления остановом, которое при срабатывании обеспечивает безопасный останов всех опасных перемещений.

Если управление аварийным остановом не требуется, то в качестве органов управления остановом должны использоваться кнопки, выступающие над поверхностью панели управления и не имеющие защитного кожуха, и не должны применяться поворотные выключатели.

Для нормального останова PDS(SR) (система силового привода, связанная с безопасностью) применяют IEC 61800-5-2:2016, 4.2.3.2 [безопасный крутящий момент выключен (STO)] и IEC 61800-5-2:2016, 4.2.3.3 [безопасный стоп 1 (SS1)].

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

4.4.3 Оперативный останов

Последовательность действий для оперативного останова станка:

a) остановить приводы станка в категории останова 2 в соответствии с IEC 60204-1:2016, 9.2.2, и поддерживать эффективный зажим заготовки (если имеется).

b) следить за состоянием покоя и поддерживать его после останова.

Для оперативного останова PDS(SR) применяют IEC 61800-5-2:2016, 4.2.3.4 [безопасный останов 2 (SS2)] и IEC 61800-5-2:2016, 4.2.4.2 [безопасный останов эксплуатации (SOS)].

Меры по предотвращению доступа в опасные зоны при останове эксплуатации - см. 5.5.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

4.4.4 Аварийный останов

Станки с более чем одним приводом или в тех случаях, когда предусмотрено использование более чем одного привода станка (например, с гнездом для установки съемного механизма подачи), должны быть оборудованы устройством управления аварийным остановом, которое при срабатывании должно безопасно останавливать все опасные движения. Электрические системы управления аварийным остановом должны соответствовать требованиям IEC 60204-1:2016, 9.2.3.4.2 и 10.7.

Если установлен орган управления аварийным остановом, применяют требования ISO 13850:2015 и орган управления должен располагаться в соответствии с 4.2.

Для аварийного останова PDS(SR) применяют IEC 61800-5-2:2016, 4.2.3.2 [безопасный крутящий момент выключен (STO)] и IEC 61800-5-2:2016, 4.2.3.3 [безопасный стоп 1 (SS1)].

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

4.5 Торможение инструмента

Если приводы инструмента оборудованы тормозами, включение нормального или аварийного останова должно приводить к немедленному включению тормозов.

Если установлен пружинный механический тормоз или любой другой тип тормоза, не использующий электронные компоненты, то последний абзац пункта 9.3.4 IEC 60204-1:2016 не применяют.

Процесс торможения электрическим тормозом должен осуществляться либо путем включения постоянного тока, либо путем торможения частотным инвертором. Не следует использовать торможение обратным током.

Электрические тормозные системы, содержащие электронные элементы (за исключением PDS/SR, системы силового привода, связанной с безопасностью), должны соответствовать категории 2 ISO 13849-1:2015 (допускается более высокая категория), за исключением того, что требование к норме испытания, содержащееся в ISO 13849-1:2015, 4.5.4, не применяется. Средний диагностический охват (DCavg) должен составлять не менее 60%. Для оценки диагностического охвата см. ISO 13849-1:2015, приложение Е. SRP/CS для торможения должны быть испытаны, например, путем измерения времени выбега при торможении. Обратная связь должна поступать либо от датчика, установленного на двигателе шпинделя, либо по результатам измерения:

a) независимо от основной системы управления торможением или внутреннего контрольного таймера, которые должны быть предусмотрены в системе управления торможением;

b) независимо от намерений оператора;

c) при каждом останове шпинделя (не ограничиваясь нормальным и аварийным остановами), и

d) с учетом следующего: при трех отрицательных результатах испытаний подряд эксплуатация станка не допускается; результат испытаний считается отрицательным (см. также 7.1), если станок не остановился после получения первого отрицательного результата испытания.

_______________

Информацию об отпуске тормозов см. в 5.4.3.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

4.6 Выбор режимов

Если необходимо эксплуатировать станок с отключенной защитой, т.е. не в обычном режиме обработки (режим 1), например для настройки или регулировки, станок оборудуют переключателем режимов.

Примечание - Дополнительные защитные меры определены в конкретных частях.

Применяют IEC 60204-1:2016, 9.2.3.5.

Выбор режима должен соответствовать следующим требованиям (см. также ISO 12100:2010, 6.2.11.10):

a) выбранный режим должен перекрывать все другие органы управления или режимы работы, за исключением аварийного останова;

b) переключатель режима должен быть блокируемым в любом положении, например с помощью ключа;

c) изменение режима не должно инициировать никаких перемещений частей станка;

d) при смене режима станок должен быть безопасно остановлен, за исключением случаев перехода из режима с отключенными защитами в обычный режим обработки.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

4.7 Изменение скорости вращения инструмента

4.7.1 Изменение скорости путем перестановки ремней на шкивах

На станках с изменяемой скоростью вращения инструмента путем изменения положения ремней на шкивах, перед запуском приводов инструмента:

1) выбранные скорости вращения инструмента должны индицироваться на месте нахождения оператора, или

2) положения ремней с соответствующими скоростями инструмента должны быть видны из положения оператора без открытия какого-либо защитного ограждения.

См. также IEC 61310-1:2007.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

4.7.2 Изменение скорости с помощью двигателя с постепенным изменением скорости

На станках с двигателями с изменяемой скоростью, например с электродвигателями с переключением полюсов, выбранная скорость должна индицироваться на селекторном устройстве.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

4.7.3 Бесступенчатое изменение скорости с помощью частотного преобразователя

Станки, оснащенные преобразователем частоты для бесступенчатой регулировки скорости вращения привода инструмента, должны иметь функцию контроля скорости инструмента. Выбранную скорость задают переключателем, если она не выбирается автоматически системой управления.

Контроль скорости должен обеспечивать, чтобы, как только реальная скорость превышает выбранную скорость более чем на 10%, привод автоматически останавливался в категории останова 0 согласно IEC 60204-1:2016, 9.2.2.

Примечание - Отклонение выбранной скорости от заданной может быть вызвано, например, ошибкой в системе преобразования значений, системе управления или роторном генераторе импульсов для управления бесступенчатым изменением скорости.

Для контроля скорости PDS(SR) (система электропривода, связанная с безопасностью) применяют IEC 61800-5-2:2016, 4.2.4.5 [безопасное ограничение скорости (SLS)].

Для параметризации программного обеспечения применяют ISO 13849-1:2015, 4.6.4.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

4.8 Отказ источников питания

В случае отключения питания не должно возникать никаких опасных ситуаций, например потери зажима заготовки во время механической обработки или непреднамеренного перемещения частей станка под действием силы тяжести или других энергий, таких как пневматическая или гидравлическая.

После восстановления прерванного питания необходимо предотвратить автоматический запуск любых опасных перемещений.

Параметры, влияющие на функции безопасности станка, не должны изменяться неконтролируемым образом.

Обратные клапаны, используемые для поддержания зажима заготовки, устанавливают непосредственно на приводных цилиндрах.

Для электроснабжения применяют IEC 60204-1:2016, 7.5.

Также применяют требования ISO 14118:2017, раздел 6.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

4.9 Ручное управление сбросом

Применяют требования ISO 13849-1:2015, 5.2.2.

Ручной сброс может быть выполнен с помощью схемы включения питания, в которой орган включения питания соответствует требованиям, изложенным в 4.2 для устройств ручного сброса.

Если срабатывает только одна защита, то одновременно могут произойти локальная перезагрузка и запуск процесса.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

4.10 Обнаружение и мониторинг остановов

Обнаружение останова станка можно использовать для отключения блокировки защитного кожуха (см. 5.5.2.3) или для других применений, таких как блокировка перемещений частей станка.

В случае останова эксплуатации необходимо постоянно контролировать состояние останова. Если состояние покоя не поддерживается, следует инициировать аварийный останов.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

4.11 Контроль скорости движения частей станка

Если движение части станка ограничено по скорости, то при ее превышении более чем на 5% устройство контроля скорости должно автоматически обеспечивать останов привода станка в категории останова 0 согласно IEC 60204-1:2016, 9.2.2.

В отношении требований к программному обеспечению применяют ISO 13849-1:2015, 4.6.

Для контроля ограничения скорости PDS(SR) (система электропривода, связанная с безопасностью) применяют IEC 61800-5-2:2016, пункт 4.2.3.4 (безопасно ограниченная скорость, SLS).

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

4.12 Задержка по времени

Если для достижения безопасного состояния используется устройство задержки времени, время задержки должно быть установлено как минимум на максимальное время выбега опасных движений. Любое время задержки должно быть фиксированным либо устройство регулировки должно быть опломбировано.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

4.13 Телеобслуживание

Для станков с возможностью телеобслуживания применяют следующие требования.

Между исполнителем услуги телеобслуживания и клиентом должна существовать линия безопасного соединения [например, VPN (virtual private network - "виртуальная частная сеть")].

Во время телеуправления линия связи должна периодически контролироваться, чтобы убедиться, что она не зависает. Зависшие линии связи необходимо прервать на обоих концах, например по истечении времени ожидания более 1 мин (PL не требуется).

Должны быть включены функции телеобслуживания, предусмотренные для диагностики, обновления программного обеспечения и/или телеуправления со стороны станка.

Информацию о том, что включен режим телеобслуживания, необходимо представить на станке (не требуется PL), например отобразить на экране дисплея.

Любой станок должен легко и четко идентифицироваться дистанционным техником телеобслуживания.

Функция управления аварийным остановом и все функции безопасности на станке должны иметь приоритет над любой командой, выданной с пульта дистанционного управления.

Любые действия службы телеобслуживания не должны активировать включение питания или выбор режима, а также не должны приостанавливать или сбрасывать какие-либо функции защиты и безопасности.

При включении телеобслуживания на пульте управления станком должно появиться предупреждение оператору проверить и подтвердить, что:

- все средства защиты установлены и функционируют;

- станок находится в нормальном режиме обработки (режим 1), и

- оператор остается у станка во время всех операций телеуправления, проверяя, что у станка больше никого нет.

Перед запуском функции телеобслуживания требуется подтверждение вышеуказанного от оператора (PL не требуется).

После выполнения операций телеобслуживания на панели управления должно появиться сообщение о том, что сеанс телеобслуживания завершен.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

5 Требования безопасности и меры по защите от механических опасностей

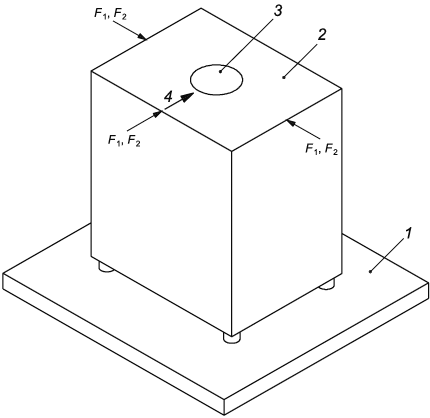

5.1 Устойчивость

Станки и вспомогательное оборудование необходимо конструировать так, чтобы они были устойчивыми в предсказуемых условиях эксплуатации и исключали риски опрокидывания, падения или неожиданного перемещения [см. также 7.3.1 g), s)].

Станки, оснащенные встроенным устройством для перемещения, например колесами и соответствующими опорами, должны иметь устройства для обеспечения устойчивости во время работы, например тормоза колес или выдвижные опоры колес, и должны пройти испытание на устойчивость, указанное в приложении C.

Контроль; путем проверки соответствующих чертежей, осмотра и проведения испытаний станка, указанных в приложении C.

5.2 Риск разрушения во время эксплуатации

Для снижения вероятности разрушения станка в процессе эксплуатации применяют требования 5.3. Для снижения вероятности разрушения во время эксплуатации применяют требования 5.9, 5.5.1 и 5.5.2.

Если выброс деталей из станка не предотвращается кожухами, конструкция подающих и направляющих устройств (например подающих роликов, ограждений и толкателей) не должна допускать их контакта с инструментом. Если возможность контакта между инструментами и частями станка не может быть исключена конструкцией, любая часть станка, которая может соприкасаться с инструментами, должна быть изготовлена из легко обрабатываемого материала.

Контроль: путем проверки соответствующих чертежей, осмотра и соответствующих функциональных испытаний станка.

5.3 Инструмент и конструкция крепления инструмента

5.3.1 Общие сведения

Крепление инструмента должно быть таким, чтобы оно не ослабевало во время пуска, работы, выбега и торможения инструментальных шпинделей станка за счет жесткого соединения между шпинделем и инструментом или с помощью жесткого соединения между передним фланцем инструмента, если таковой имеется, и шпинделем станка.

Инструменты, поставляемые заводом-изготовителем, если таковые имеются, должны удовлетворять требованиям соответствующих стандартов.

Примечание - Требования к фрезерным инструментам с диаметром резания более 16 мм, дисковым пилам и хвостовикам фрезерных инструментов приведены в EN 847-1:2017, EN 847-2:2017 и EN 847-3:2013.

Контроль: путем проверки соответствующих чертежей и осмотра станка.

5.3.2 Блокировка шпинделя

Когда необходимо удерживать шпиндель неподвижным для ручной замены инструмента, необходимо предусмотреть устройство удержания/стопорения шпинделя, например двойное гаечное устройство или встроенное запорное устройство.

Контроль: путем проверки соответствующих чертежей, осмотра и соответствующих функциональных испытаний станка.

5.3.3 Крепление дисковых пил

Для крепления дисковых пил должны быть предусмотрены фланцы.

Если предусмотрены двухсекционные фланцы, то их зажимная поверхность должна иметь ширину не менее 3 мм и обнижение. Наружный диаметр зажима должен быть одинаковым для обеих частей в пределах допуска ±1 мм.

Контроль: путем проверки соответствующих чертежей, измерений и осмотра станка.

5.3.4 Размер фланцев для дисковых пил

Наружный зажимной диаметр фланцев должен быть не менее D/4, где D - диаметр самой большой круглой пилы, на который рассчитан станок.

Контроль: путем проверки соответствующих чертежей, измерений, осмотра станка и соответствующих функциональных испытаний станка.

5.4 Торможение

5.4.1 Торможение инструмента

Для инструментальных шпинделей, время выбега которых без торможения превышает максимальное время выбега, установленное в 5.4.2, необходимо предусмотреть автоматический тормоз.

Время выбега при торможении шпинделя должно быть меньше максимального времени выбега, указанное в 5.4.2.

При отказе питания может быть превышено максимальное время выбега, указанное в 5.4.2. Тормозной момент не должен прилагаться непосредственно к самому инструменту или его фланцам, если таковые имеются.

Контроль: путем проверки соответствующих чертежей, измерений, осмотра и соответствующих функциональных испытаний станка. Для определения времени разгона, заторможенного и незаторможенного времени выбега станок должен пройти соответствующее испытание, указанное в приложении D.

5.4.2 Максимальное время выбега

Максимальное время выбега должно составлять 10 с.

Примечание - Большее время выбега шпинделей может быть на определенных станках и должно отвечать требованиям соответствующей части серии ISO 19085. В подразделе 5.6 рассматриваются также меры безопасности для станков со временем выбега более 10 с.

Контроль: путем измерений и соответствующих функциональных испытаний станка.

5.4.3 Отпускание тормозов

В тех случаях, когда предусмотрен орган управления для отпускания механического тормоза с целью обеспечения возможности поворота шпинделей вручную, отпускание тормоза должно осуществляться только после остановки вращения шпинделя.

При использовании устройства временной задержки применяют требования 4.12.

Привод отпускания тормоза должен быть блокирован с приводом инструмента для предотвращения запуска привода инструмента, если функция отпускания тормоза не была сброшена.

Контроль: путем проверки соответствующих чертежей, осмотра и соответствующих функциональных испытаний станка.

5.5 Защита

5.5.1 Неподвижные ограждения

Неподвижные ограждения должны проектироваться с учетом ISO 14120:2015.

Неподвижные защитные ограждения, которые могут быть демонтированы пользователем станка (например для технического обслуживания и(или) очистки станка), необходимо оборудовать крепежными элементами, остающимися прикрепленными к станку или к защитному устройству при его снятии, например невыпадающими винтами [см. также 7.3.1 x)].

Контроль: путем проверки соответствующих чертежей и осмотра станка.

5.5.2 Перемещаемые ограждения

5.5.2.1 Общие сведения

Перемещаемые ограждения должны конструироваться в соответствии с ISO 14120:2015 и иметь блокировку или блокировку с запиранием ограждения.

Меры по предотвращению выхода из строя блокировочных устройств должны быть приняты в соответствии с ISO 14119:2013, раздел 7.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

Примечание - Что касается характеристик электрических компонентов, то может оказаться полезной информация от производителя компонентов.

5.5.2.2 Перемещаемые защитные ограждения с блокировкой

Защитная блокировка должна соответствовать принципам ISO 14119:2013, 4.2, за исключением того, что время доступа может быть меньше общего времени остановки системы.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

5.5.2.3 Перемещаемые ограждения с блокировкой и запиранием ограждения

Конструкция ограждений с блокировкой с запиранием ограждения должна соответствовать принципам ISO 14119:2013, 4.3.

Блокировка ограждения с ручным запиранием ограждения, в соответствии с ISO 14119:2013, F.5, может применяться, если время, необходимое для разблокировки ограждения, превышает время, необходимое для прекращения опасного движения.

Примечание - Обычно это происходит, если время выбега для опасных перемещений составляет менее 10 с.

Время ручного разблокирования защитной блокировки не должно превышать 10 с, чтобы исключить стимул к разрушению блокировки.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

5.5.3 Управление удержанием до пуска

В случаях, когда опасные перемещения частей станка контролируются в режиме удержания до пуска станка согласно IEC 60204-1:2016, 9.2.3.7, применяют следующие требования:

a) зона опасности должна быть полностью видна с места оператора;

b) для линейных перемещений тормозной путь или расстояние, пройденный(ое) до обратного хода движущихся частей станка, должны быть достаточно короткими для предотвращения любого риска травмирования оператора (пореза, раздавливания, удара и т.п.).

1) устройство аварийного останова установлено вблизи удерживающего органа управления, или

2) максимальная скорость движения не превышает 10 мм/с.

Примечание - Нажимные кнопки в соответствии с IEC 60947-5-1 являются недостаточными, поскольку они удовлетворяют только требованиям категории B из-за потенциального отказа срабатывания.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

5.5.4 Двуручное управление

В случаях, когда опасные перемещения частей станка управляются с помощью двуручного органа управления в соответствии с IEC 60204-1:2016, 9.2.3.8, такое устройство должно быть не менее типа III A согласно ISO 13851:2019 и соответствовать следующим требованиями:

a) зона опасности должна быть полностью видна с места оператора;

b) кнопки двуручного органа управления и их расположение должны соответствовать требованиям ISO 13851:2019.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

5.5.5 Электрочувствительное защитное оборудование (ESPE)

Электрочувствительное защитное оборудование (ESPE) должно проектироваться и размещаться в соответствии с требованиями следующих стандартов:

a) IEC 61496-1:2012, IEC 61496-2:2013 и как минимум типа 2 по IEC 61496-2:2013 для активных оптико-электронных защитных устройств (AOPD), также известных как световые шторы или световые барьеры;

b) IEC 61496-3:2018 и как минимум типа 3 по IEC 61496-2:2013 для лазерных сканеров (AOPDDR).

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

5.5.6 Средства защиты, чувствительные к давлению (PSPE)

Чувствительное к давлению защитное оборудование (PSPE) должно проектироваться и размещаться в соответствии с требованиями:

a) ISO 13856-1:2013 - для чувствительных к давлению ковриков;

b) ISO 13856-2:2013 - для чувствительных к давлению кромок;

c) ISO 13856-3:2013 - для чувствительных к давлению бамперов и растяжек.

Конкретные части серии ISO 19085 содержат требования к другим типам PSPE, например к таким, как ограничительные пластины и ограничительные планки.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

5.5.7 Включение управления

Применяют требования IEC 60204-1:2016, 9.2.3.9 и 10.9 с учетом того, что орган управления должен представлять собой как минимум двухпозиционный переключатель.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

5.6 Предотвращение доступа к опасным движущимся частям

Доступ в зоны, в которых возможен(ы) разрез и/или раздавливание рук оператора движущимися частями станка, должен быть предотвращен, например с помощью ограждений или защитных устройств в соответствии с 5.5.

Доступ к инструментам должен быть предотвращен сочетанием неподвижных ограждений (см. 5.5.1) и блокирующих перемещаемых ограждений (см. 5.5.2) (см. также ISO 12100:2010, 3.27). В качестве исключения для доступа к инструментам не требуются блокирующие перемещаемые ограждения, если выполняются все следующие условия:

- время выбега инструмента - менее 10 с;

- доступ требуется только для замены инструмента;

- смена инструмента требуется менее одного раза в неделю.

Перемещаемые ограждения для доступа к инструментам требуют взаимосвязанной блокировки и запирания ограждений. В качестве исключения для станков с ручной подачей и временем выбега инструментов не более 10 с допускается блокировка перемещаемых ограждений без запирания блокировки.

В тех случаях, когда неподвижные или перемещаемые ограждения не позволяют обеспечить защиту части инструмента, используемого для механической обработки, доступ к инструменту должен быть предотвращен одним или сочетанием следующих средств:

a) автоматически регулируемых защитных ограждений;

b) регулируемых вручную ограждений;

c) препятствующих/сдерживающих устройств;

d) электрочувствительного предохранительного оборудования (ESPE);

e) чувствительного к давлению защитного оборудования (PSPE).

Доступ к опасным движениям приводов (например, приводов инструментов или механизма подачи), должен быть предотвращен неподвижными ограждениями, а если доступ требуется более одного раза в неделю, то и подвижными ограждениями с блокировкой. Подвижные ограждения необходимо оснастить блокировкой и запиранием ограждения, если время выбега превышает 10 с.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра, измерений и проверки функционирования станка.

5.7 Опасность удара

Если опасность удара из-за контакта между частями тела (за исключением предплечья и кисти руки) и движущимися частями станка или движущимися заготовками не исключается конструкцией станка или мерами, указанными в 5.6, скорость этих перемещений не должна превышать 25 м/мин с контролем скорости согласно 4.11.

Не должно быть никаких других опасностей, например из-за выступающих винтов или острых краев, опасности наматывания, разрезания или раздавливания.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра, измерений и функциональных испытаний станка.

5.8 Зажимные устройства

Если предусмотрен механический зажим заготовок, опасность защемления (раздавливания) рук оператора должна быть предотвращена за счет применения одной из следующих мер:

a) двуручного управления процессом зажима (см. 5.5.4);

b) уменьшения зазора между прижимным элементом зажимного устройства и заготовкой до 6 мм или менее с помощью регулируемого вручную устройства в сочетании с ограничением хода зажима максимум до 10 мм;

c) защитой зоны зажима кожухом, закрепленным на зажимном устройстве; зазор между кожухом и обрабатываемой деталью должен быть не более 6 мм; максимальное выступание зажимного устройства за пределы кожуха не должно превышать 6 мм.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра, измерений и проверки функционирования станка.

5.9 Меры по предотвращению выброса заготовок

5.9.1 Общие сведения

Станки должны быть оснащены средствами или устройствами для минимизации риска выброса, включая отдачу, если таковая возможна, например:

a) ограждениями;

b) устройствами защиты от отдачи;

c) зажимными устройствами для заготовок (см. 5.8).

Примечание - Устройства b) и c) относятся не ко всем типам станков.

Конкретные части серии ISO 19085 учитывают риск выброса, если он возможен вследствие попутного или встречного резания.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра, измерений и проверки функционирования станка.

5.9.2 Материалы и характеристики ограждений

5.9.2.1 Выбор класса ограждений

Если ограждения используются в качестве захватных устройств для минимизации последствий выброса частей станка или обрабатываемых деталей, они должны быть сконструированы в соответствии с 5.9.2.2 (ограждения класса A) или 5.9.2.3 (ограждения класса B) так, чтобы выдерживать расчетные усилия.

Примечание - Ссылка на требуемый класс защитных устройств должна соответствовать требованиям конкретной части серии ISO 19085.

Контроль: путем проверки соответствующих чертежей и осмотра станка.

5.9.2.2 Ограждения класса A

Для изготовления ограждений используют любой из следующих материалов:

b) легкий сплав, имеющий, по меньшей мере:

c) поликарбонат толщиной не менее 5 мм;

d) любой материал, выдерживающий испытание на удар по приложению E со снарядом, указанным в E.3.1 и E.3.2.

Контроль: путем проверки соответствующих чертежей, осмотра станка и материалов, не перечисленных в a)-c), путем проведения испытания на удар согласно приложению E.

Примечание - Для предела прочности на растяжение достаточно значения, заданного поставщиком.

5.9.2.3 Ограждения класса B

Для изготовления ограждений используют любой из следующих материалов:

c) поликарбонат толщиной не менее 3 мм;

e) любой материал, проходящий испытание на удар по приложению E со снарядом, указанным в E.3.1 и E.3.3.

Контроль: путем проверки соответствующих чертежей, осмотра станка и материалов, не перечисленных в a)-d), путем проведения испытания на удар согласно приложению Е.

Примечание - Для предела прочности на растяжение достаточно значения, заданного поставщиком.

5.10 Опоры и направляющие заготовок

Следует предусмотреть средства для поддержания и направления заготовок во время механической обработки, например столы, каретки, подающие ролики, устройства для зажима заготовок, прижимные устройства, ограждения и т.п.

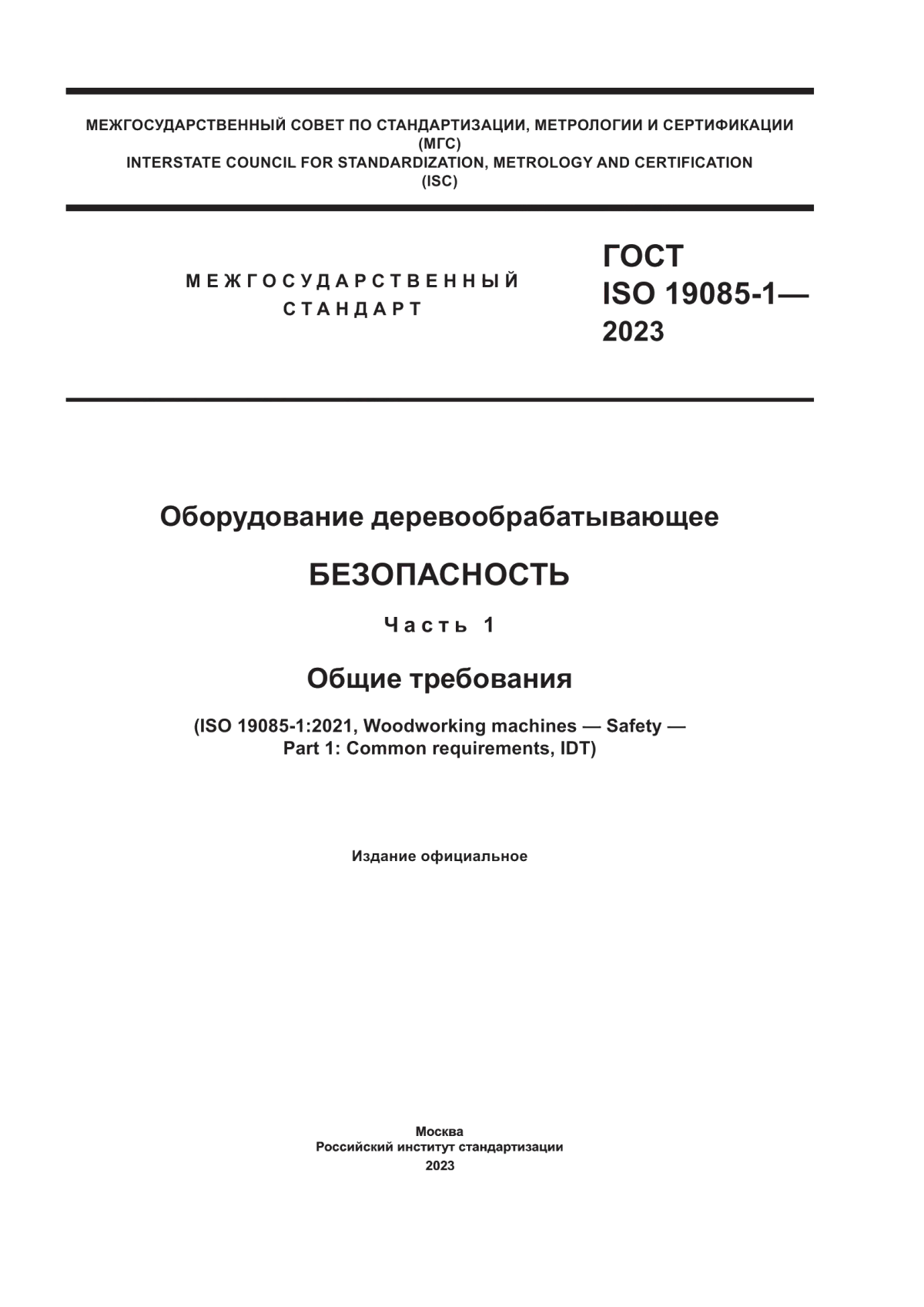

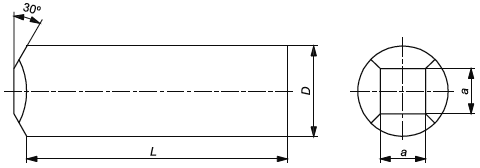

Везде, где используются рольганги и существует опасность травмирования оператора (среза, раздавливания и т.п.) между автоматически подаваемыми заготовками и роликами (например, на выходном конце станка), зазоры между роликами должны быть закрыты заполняющими пластинами. Зазоры между роликами и заполняющими пластинами, а также между первым роликом и торцом станка должны составлять не более 4 мм (см. рисунок 2). Заполняющие пластины должны располагаться ниже верхней части роликов не более чем на 8 мм (см. рисунок 2).

|

Рисунок 2 - Защита зазоров между роликами рольгангов

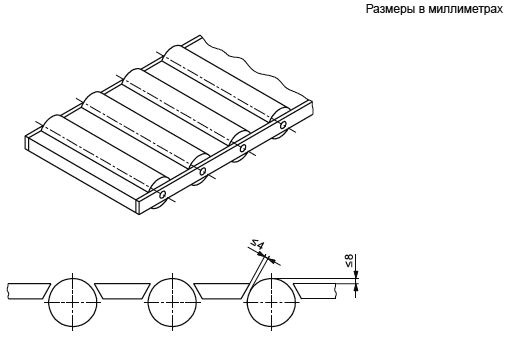

В качестве исключения заполняющие пластины не требуются для рольгангов шириной не более 25 мм, диаметром валиков не более 30 мм и с расстоянием между двумя последовательными неприводными роликами не более 6 мм, которые известны как профильные опоры (см. рисунок 3.).

|

Рисунок 3 - Конструкция профильной опоры

Контроль: путем проверки соответствующих чертежей, измерения и осмотра станка.

6 Требования безопасности и меры по защите от других опасностей

6.1 Пожар

Для минимизации опасности пожара должны выполняться требования 6.3 и 6.4 (см. также 7.3).

Контроль: путем проверки соответствующих чертежей и осмотра станка.

6.2 Шум

6.2.1 Снижение шума на стадии проектирования

Оборудование необходимо спроектировать и изготовить таким образом, чтобы риски, связанные с генерированием шума, снижались до самого низкого уровня с учетом технического прогресса и наличия средств для снижения шума в его источнике.

При проектировании деревообрабатывающего оборудования должны учитываться информация и технические меры по борьбе с шумом, указанные в ISO/TR 11688-1:1995. Успешность применяемых мер шумоподавления оценивается на основе фактических значений уровня шума по отношению к другим однотипным станкам с сопоставимыми неакустическими техническими данными.

В ISO/TR 11688-2:1998 содержится полезная информация о механизмах генерирования шума в станках.

Наиболее актуальными источниками шума в деревообрабатывающих станках являются инструменты, приводы, процессы обработки.

Приведенный ниже перечень технических мер по снижению шума содержит примеры некоторых мер, принимаемых на стадии проектирования:

a) выбор малошумных компонентов станка;

b) снижение вибраций за счет статической и динамической балансировки вращающихся деталей;

c) уменьшение вибраций внутри станка путем уменьшения как массы движущихся частей, так и их ускорений;

d) выбор и проектирование малошумных компонентов передач, например шестерен, шкивов, ремней, подшипников;

e) разработка конструкции станка с учетом демпфирования вибрации за счет исключения структурного резонанса;

f) вытяжные устройства, удаленные от рабочих положений оператора;

g) выбор и конструкция креплений приводов;

h) выбор и конструкция вентиляторов охлаждения с оптимальным зазором и возможным включением ограничения скорости вращения;

i) шумоподавление и демпфирование вибрации гидравлических цепей, насосов и приводов;

j) выбор и конструкция компонентов с низкой скоростью вращения.

Могут также использоваться альтернативные меры с идентичной или более высокой эффективностью шумоподавления, например такие как:

1) инкапсулирование частей станка;

2) корпус станка;

3) частичные ограждения;

4) экраны;

5) глушители/звукопоглотители.

Контроль путем проверки соответствующих чертежей, измерений и осмотра станка.

6.2.2 Измерение и декларирование уровня шума

Измерение шумового излучения является способом определения остаточного риска, обусловленного шумом.

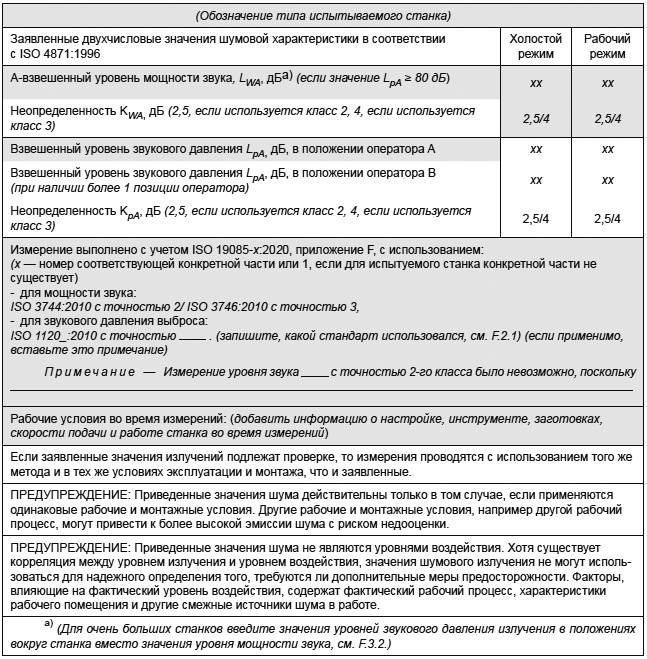

Приложение F применяют для измерения и декларирования уровня шума.

Контроль: путем проверки соответствующих чертежей, измерений и проведения испытаний станка и согласно приложению F.

6.3 Выброс стружки и пыли

За исключением инструментов для сверления, та часть инструмента, которая не задействована в механической обработке, должна быть закрыта улавливающим устройством (вытяжным колпаком, ограждением зоны образования пыли), которое должно иметь вытяжной патрубок. Отверстие улавливающего устройства должно быть обращено к выбросу.

Если отверстие улавливающего устройства не может быть обращено к выбросу, поток стружки и пыли должен эффективно направляться к отверстию улавливающего устройства.

Входное отверстие улавливающего устройства должно быть достаточно большим для улавливания максимального количества выброшенной стружки и пыли.

Примечание 1 - Размер отверстия улавливающего устройства зависит от структуры отходов деревообработки и расстояния между источником отходов и отверстием улавливающего устройства.

Улавливающие устройства необходимо конструировать так, чтобы свести к минимуму перепад давлений в системе аспирации и накопление отходов, например за счет исключения резкого изменения направления удаляемой стружки и пыли, резких углов и препятствий, вызывающих риск накопления отходов.

Транспортировка стружки и пыли между улавливающим устройством и местом подключения к станку системы удаления стружки и пыли (CADES), особенно с использованием гибких соединений движущихся узлов, должна соответствовать требованиям по минимизации падения давления и накопления отходов.

Для обеспечения эффективной транспортировки стружки и пыли, конструкция колпаков, воздуховодов и заслонок системы аспирации должна обеспечивать скорость воздушного потока в воздуховодах 20 м/с для сухой щепы и 28 м/с для влажной щепы (с влажностью 18% или выше).

Перепад давления между входом всех улавливающих устройств и соединением с CADES не должен превышать 1500 Па (при скорости воздуха в воздуховодах 20 м/с).

Непреднамеренный доступ к вращающимся инструментам через любое отверстие для удаления пыли и стружки должен быть затруднен, но при этом требования ISO 13857:2019 к защитным ограждениям не применяют из-за их негативного влияния на удаление стружки и пыли.

Примечание 2 - На деревообрабатывающих станках опасность взрыва обычно отсутствует. Но если такой риск имеется, он должен рассматриваться с учетом требований конкретной части серии ISO 19085.

Контроль: путем проверки чертежей и осмотра станка.

Примечание 3 - Для измерения эффективности CADES используются два стандартных метода: метод концентрации (см. EN 1093-9) и метод индекса (см. EN 1093-11).

6.4 Электричество

Применяют требования IEC 60204-1:2016, за исключением 6.3.3.

Для предотвращения поражения электрическим током от прямого контакта применяют IEC 60204-1:2016, 6.2.

Для защиты от коротких замыканий и перегрузки, за исключением части электрической цепи между главным выключателем станка и различными ответвлениями цепи (также известную как "цепь фидера" и перегрузки), применяют IEC 60204-1:2016, раздел 7.

Изготовитель станка должен обеспечить систему защитного соединения с клеммой заземления (РЕ) станка и предоставить пользователю информацию о том, как обеспечить защиту от поражения электрическим током из-за непрямого контакта [см. 7.3.1 v)].

Изготовитель станка должен предоставить пользователю информацию о том, как обеспечить защиту от короткого замыкания части электрической цепи между главным выключателем станка и различными ветвями цепи [см. 7.3.1 w)].

Примечание 1 - Защита от короткого замыкания участка электрической цепи между главным выключателем станка и различными ответвлениями цепи не входит в обязанности изготовителя станка.

Степень защиты всех электрических компонентов и корпусов электрических компонентов должна быть не менее IP 54 в соответствии с требованиями IEC 60529:1989+A1:1999+А2:2013 CSV, за исключением мониторов, дисплеев, мышей HMI и принтеров этикеток.

Корпуса электрических компонентов не должны подвергаться риску разрушения при выбросе инструментов и заготовок. Токоведущие части не должны быть доступны в соответствии с IEC 60204-1:2016, 6.2.2. Опасность пожара отсутствует, если силовые цепи защищены от перегрузки по току в соответствии с IEC 60204-1:2016, 7.2.3.

Испытание 1 на непрерывность цепи защитного соединения применяют в соответствии с IEC 60204-1:2016, 18.2. Функциональное испытание проводят в соответствии с IEC 60204-1:2016, 18.6.

Если шнур питания постоянно установлен на станке, он должен быть типа H07 в соответствии с требованиями EN 50525-2-21:2011.

Вилка подключения станка к трехфазному источнику питания должна иметь маркировку фаз.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих испытаний станка (IEC 60204-1:2016, 18.2, испытание 1 и функциональные испытания согласно IEC 60204-1:2016, 18.6).

Примечание 2 - Для электрических компонентов информация о характеристиках от поставщиков электрических компонентов может быть полезной.

6.5 Эргономика и управляемость

Станок и его органы управления должны быть спроектированы в соответствии с эргономичными принципами (см. EN 1005-4) с тем, чтобы работа оператора была неутомительной.

Расположение, маркировка и подсветка (при необходимости) органов управления, а также средств для работы с материалами и набором инструментов, должны соответствовать эргономическим принципам (см. EN 894-1, EN 894-2, EN 894-3 и EN 1005-1, EN 1005-2 и EN 1005-3).

Части станка массой более 25 кг, которые необходимо поднимать для нормального использования с помощью грузоподъемного устройства, должны иметь необходимые приспособления для установки подъемного устройства или выступы, расположенные так, чтобы избежать риска их опрокидывания, падения или неконтролируемого перемещения во время транспортирования, сборки, демонтажа и утилизации.

Резервуары, содержащие гидравлическую жидкость, дренажи сжатого воздуха и маслосборники, должны размещаться или ориентироваться таким образом, чтобы можно было легко добраться до заполняющих и дренажных труб.

Примечание - Дальнейшие указания приведены в IEC 60204-1:2016, EN 614-1 и EN 614-2.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, измерений и проверок станка.

6.6 Освещение

Если требуется освещение согласно EN 1837:1999+A1:2009, оно должно быть устроено в соответствии с требованиями IEC 60204-1:2016, 15.2 [см. также 7.3.1 I)].

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и осмотра станка.

6.7 Пневматика

Для станков, оснащенных пневматическим оборудованием, применяют требования ISO 4414:2010.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и осмотра станка.

6.8 Гидравлика

Для станков, оснащенных гидравлическим оборудованием, применяют требования ISO 4413:2010.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и осмотра станка.

6.9 Электромагнитная совместимость

Станок должен обладать устойчивостью к воздействию электромагнитных помех в соответствии с EN 50370-2:2003. Применяют также IEC 61439-1:2011 и EN 50370-1:2005.

Примечание - Станки, которые включают электрические компоненты с CE-маркировкой и в которых такие компоненты и кабели устанавливаются в соответствии с инструкциями производителя, обычно считаются защищенными от внешних электромагнитных помех.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем и осмотра станка.

6.10 Лазер

Если станок оснащен лазерным устройством для обозначения линий реза, то это устройство должно быть категории 2, 2М или другой категории с более низким уровнем риска в соответствии с требованиями IEC 60825-1:2014.

Лазер необходимо установить на станке таким образом, чтобы предупреждения на самом лазере оставались видимыми [см. также 7.2.1 i)].

Все предписания изготовителя лазера, связанные с установкой и использованием лазера, должны быть выполненными. Инструкция по использованию лазера должна быть повторена в руководстве по эксплуатации. На станок рядом с рабочим местом оператора необходимо нанести предупреждающие знаки и рекомендации по использованию средств защиты глаз от лазерного излучения, если таковые имеются.

Контроль: путем проверки соответствующих чертежей и осмотра станка.

Примечание - Для определения характеристик лазера может быть полезно подтверждение от производителя лазера.

6.11 Статическое электричество

Если станок оснащен гибкими шлангами для удаления стружки и пыли, эти шланги должны быть огнестойкими. Они также должны быть антистатическими или способными отводить заряд к потенциалу земли через металлическую спираль. Оба конца этой спирали необходимо заземлить.

Контроль: путем проверки соответствующих чертежей и осмотра станка.

6.12 Ошибки установки инструмента

Остаточный зазор между инструментом и его ограждением должен быть не менее 10 мм и не должно быть возможности установить инструмент большего диаметра, чем самый большой инструмент, для которого предназначен станок (см. также 7.3).

Контроль: путем проверки соответствующих чертежей и осмотра станка.

6.13 Отключение энергоснабжения

Применяют требования ISO 12100:2010, 6.3.5.4 и ISO 14118:2017, раздел 5, а также нижеследующее.

Электропитание станка должно управляться устройством отключения питания, соответствующим требованиям IEC 60204-1:2016, 5.3.3.

Если станок оснащен какой-либо тормозной системой, кроме механического тормоза, то устройство отключения электропитания должно:

a) иметь блокирующее устройство. Отключение устройства блокировки электропитания должно быть возможным только после ручного отключения блокирующего устройства;

b) не располагаться на той же стороне станка, что и органы управления остановом, или

c) располагаться на той же стороне панели управления станка, что и органы управления остановом, на горизонтальном расстоянии не менее 1200 мм от этих органов управления.

Если пневматическую энергию используют не только для зажима, но и для других целей, то должна быть обеспечена возможность отключения подачи воздуха с помощью запираемого механического устройства с ручным управлением в соответствии с ISO 4414:2010, 5.2.8, первый абзац. Устройство должно включать в себя средства, позволяющие фиксировать его только в выключенном положении (например с помощью навесного замка). Сброс пневматического давления не должен осуществляться путем отсоединения шланга высокого давления.

Для пневматических систем без устройств, способных аккумулировать пневматическую энергию, и без устройств, способных совершать опасные перемещения после отключения от пневматического источника питания, допускается быстросъемная муфта (см. ISO 4414:2010) без устройств блокировки. В этом случае отключенный станок или его часть должны быть легкодоступными для осмотра, чтобы отсоединенная муфта могла постоянно находиться в поле зрения лица, осуществляющего вмешательство в работу станка.

Станок должен иметь средства для отключения гидравлической энергии (если используется). Эти средства должны соответствовать ISO 4413:2010.

Если станок имеет гидравлическую систему, приводимую в действие встроенным электроприводным гидравлическим насосом, отключение гидравлической мощности допускается отключением электропитания. При хранении гидравлической энергии, например в резервуаре или в трубе, должны быть предусмотрены безопасные средства и (или) способы сброса остаточного давления. Для этого могут использоваться клапаны, но не использоваться отсоединение каких-либо резервуаров или труб.

Контроль: путем проверки соответствующих чертежей и/или принципиальных схем, осмотра и соответствующих функциональных испытаний станка.

6.14 Техническое обслуживание

Должны соблюдаться основные принципы ISO 12100:2010, 6.2.15, и должна предоставляться информация для технического обслуживания, перечисленная в ISO 12100:2010, 6.4.5.1 е).

Станок должен поставляться со всем специальным оборудованием и принадлежностями для всех операций технического обслуживания, которые должны выполняться пользователем.

Станок необходимо конструировать так, чтобы его техническое обслуживание и очистку по возможности можно было проводить при отключении станка от всех источников энергии (см. также 7.3).

Компоновка станка должна обеспечивать его ежедневную очистку от стружки и пыли, которые не удаляются системами удаления стружки и пыли. Там, где ограждения необходимо открывать для очистки, они должны соответствовать пункту 5.5.2.

Если сброс остаточного пневматического или гидравлического давления допускает перемещение какой-либо части станка, то давление должно поддерживаться в системе для предотвращения такого перемещения, а сброс остаточного пневматического или гидравлического давления должен осуществляться воздействием на соответствующий орган управления.

Контроль: путем проверки соответствующих чертежей, осмотра и соответствующих функциональных испытаний станка.

6.15 Возможные, но несущественные опасности

В отношении возможных, но несущественных опасностей, например острых кромок рамы станка, применяют ISO 12100:2010.

7 Информация для использования

7.1 Предупреждающие устройства

Должны соблюдаться основные принципы ISO 12100:2010, 6.4.3, а также следующие.

Если станок оснащен электрической тормозной системой с электронной системой управления (за исключением системы силового привода), отрицательный результат периодического испытания, предусмотренного в 4.5, должен отображаться в непосредственной близости от органа управления остановом соответствующего привода шпинделя (например желтой контрольной лампочкой).

Оптические сигналы должны быть хорошо видны с места оператора.

Контроль: путем проверки соответствующих чертежей, осмотра и соответствующих функциональных испытаний станка.

7.2 Маркировка

7.2.1 Общие сведения

При использовании графических символов, относящихся к работе исполнительных механизмов, они должны соответствовать IEC 61310-1:2007, таблица А.1.

Должны соблюдаться принципы ISO 12100:2010, 6.4.4, а также следующие.

На протяжении всего предполагаемого срока службы станка на нем должна быть размещена четкая и нестираемая нижеуказанная информация либо непосредственно на станке (например гравировкой, травлением), либо с использованием этикеток или табличек, постоянно прикрепленных к станку (например с помощью заклепок или наклеек):

a) наименование и адрес изготовителя станка и, в соответствующих случаях, наименование предприятия и полный адрес уполномоченного представителя;

b) обозначение оборудования и обозначение серии или типа;

c) год изготовления (год завершения производства);

d) серийный или идентификационный номер станка, если таковой имеется;

e) номинальные значения существенных технических параметров станка (обязательна для электротехнических изделий: напряжение, частота, номинальный ток, в соответствии с IEC 60204-1:2016, 16.4);

f) если станок оборудован пневматическим источником питания, то рядом с устройством отключения электропитания необходимо разместить постоянную предупреждающую этикетку, предупреждающую о том, что пневматический источник питания не изолирован от электрического источника питания;

g) на станках, оснащенных гидравлической и/или пневматической системой, номинальное давление для гидравлических и/или пневматических цепей;

h) назначение всех электрических, гидравлических и пневматических разъемов должно быть обозначено в непосредственной близости от соответствующего разъема;

i) если станок оснащен лазером, на станке рядом с рабочим местом оператора следует разместить соответствующую предупреждающую табличку и, при необходимости, рекомендации по использованию средств защиты глаз;

j) другие товарные знаки, при необходимости (например знак CE в EC).

Если станок оборудован средствами отображения информации и органами управления, применяют требования EN 894-2.

Если станок оснащен инструментом, то маркировка инструмента должна соответствовать требованиям EN 847-1:2017.

Вся письменная информация, размещенная на станке, включая предупреждения, должна быть на официальном языке страны, в которой станок будет использоваться. По возможности следует применять пиктограммы.

Контроль: путем проверки соответствующих чертежей и осмотра станка.

7.2.2 Дополнительная маркировка

На протяжении всего ожидаемого срока службы станка либо непосредственно на станке (например гравировкой, травлением), либо с помощью этикеток или табличек, постоянно прикрепленных к станку (например с помощью заклепок или наклеек), должна наноситься следующая дополнительная информация:

a) стрелка, показывающая направление вращения инструментальных шпинделей, имеющих одно направление вращения, и двойная стрелка для шпинделей, которые могут вращаться в обоих направлениях;

Контроль: путем проверки соответствующих чертежей и осмотра станка.

7.3 Руководство по эксплуатации

7.3.1 Общая информация

Должны соблюдаться требования ISO 12100:2010, 6.4.5, а руководство по эксплуатации станка, в соответствующих случаях, должно включать:

a) повторение маркировки, пиктограмм и других указаний на станке в соответствии с требованиями 7.1 и 7.2 и, при необходимости, информацию об их значимости;

b) описание предполагаемого использования станка и описание возможных способов, с помощью которых станок не должен использоваться;

c) предупреждения относительно остаточных рисков: